Привычным порядком для мозга считается последовательность X-Y-Z(Й). Но в случае постройки данного типа принтера, удобнее получается последовательность Y-Z-X.

Потому что начинать строить всегда удобнее с основания. А для принтеров этой разновидности, основанием является ось Y. Потом к ней уже монтируется вертикальная ось Z и уж потом, в самую последнюю очередь – ось Х. Так, что последовательность постов в этом цикле будет соответствующей:

Ось Y.

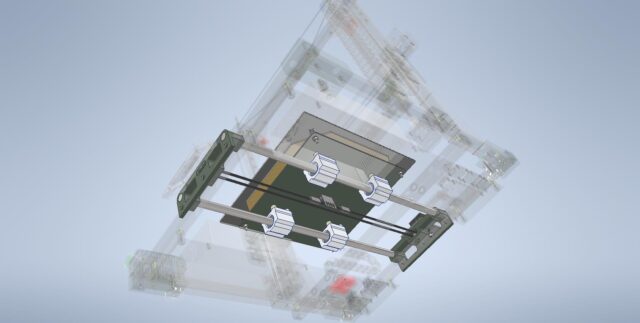

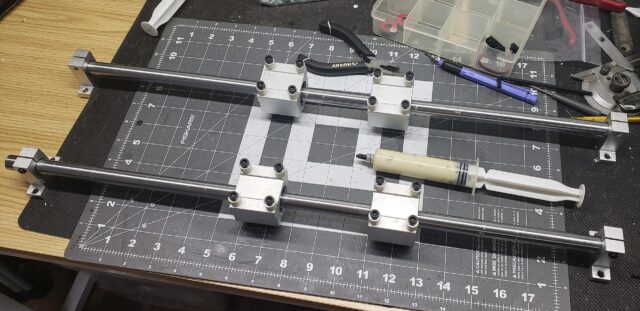

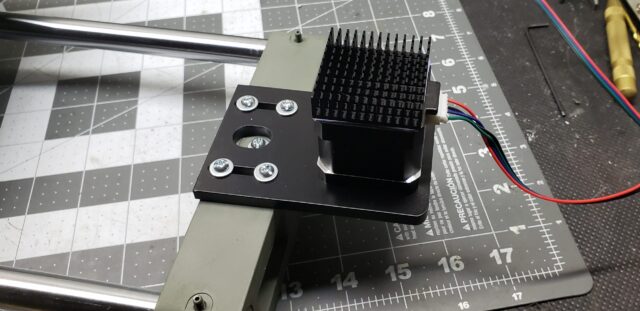

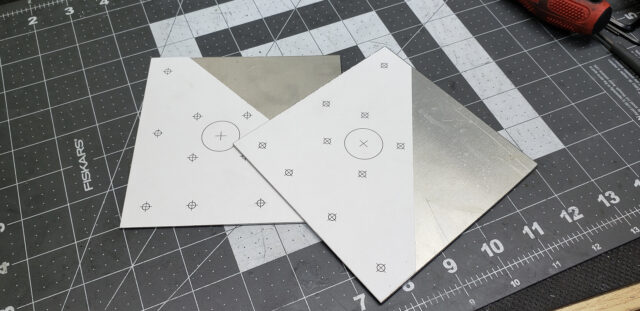

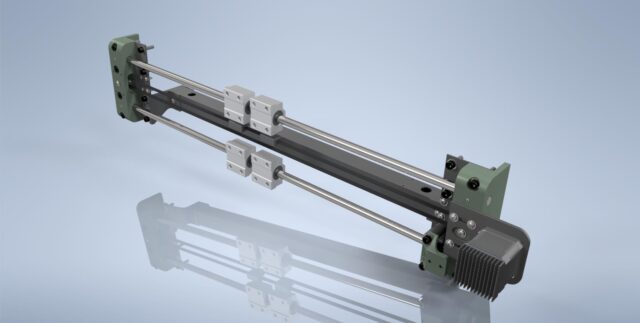

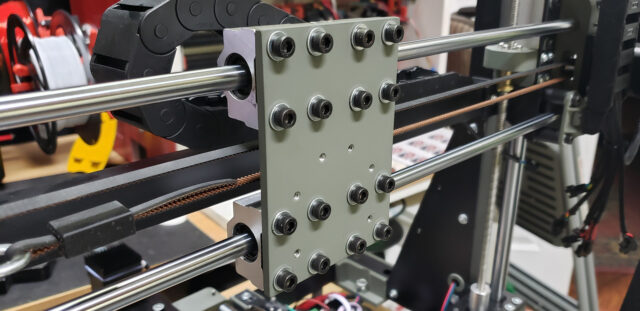

Все началось с вот этой конкретной ее части:

Эта часть включает в себя 16mm направляющие с подшипниками CS16UU, крепления к раме, горячий стол, и мотор со шкивом, который этот стол перемещает по направляющим.

Сам стол, это тоже не просто доска на роликах. Это своего рода “многослойная” конструкция, состоящая из пластины-основы, к которой крепятся подшипники и, собственно, стола, который к этой пластине-основе крепится через пружины по углам для обеспечения настройки по горизонту во всех плоскостях. С этой основы под стол и начался весь проект:

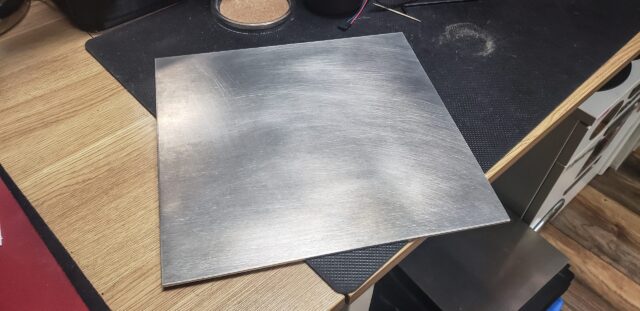

В мечтах, это должна была быть массивная плита в четверть дюйма толщиной. Увы… Реальная жизнь накладывает изрядно ограничений на полёты фантазии.

Например, пойти в ближайший хозмаг и набрать там алюминия… Можно, конечно… Но это будет очень паршивый алюминий. Тонкостенный профиль и пластины чуть толще фольги. И стоить эти сопли будут, как эквивалентное количество адамантия! Алюминиевый брус найти в простом магазине так и вовсе почти невозможно.

Спасибо, друг навёл меня на небольшой магазин в соседнем городе… Магазин – слишком громко сказано. Больше похоже на какой-то притон в сарае для упоротых любителей железа… Не важно… Главное, что там я нашёл почти все необходимое и по вполне вменяемым ценам. В частности, настоящий 6061 с заводскими клеймами Made in U.S.A. Жаль, только, что репертуар размеров и форм у них был весьма скромен. Так, например, единственная широкая панель, подходящего мне размера, что там нашлись, была всего 1/8 дюйма толщиной. Но и на этом спасибо! К тому же, мне прям там на месте и порубили её в нужный размер:

По той цене, что мне озвучили, я ни на секунду не задумавшись забрал весь лист целиком. И то, что мне нарубили в размер под конкретные детали, и оставшиеся обрезки… Я б и опилки даже забрал, но отрубная машина не оставляет опилок… Очень уж хорош этот люминь оказался. После всего этого пластилина с которым пришлось возиться в последнее время (включая каркас для механической собачки) – прям, бальзам на душу. Приятно в руки взять…

Конечно, не все удалось нарубить точно в размер прямо в притоне. Многие детали резались или доводились уже дома самостоятельно. Но с основой под стол в этом плане мне оставалось только отверстий насверлить.

Впервые за долгое время начались проблемы с системами мер. Дело в том, что за последние десять лет я основательно привык оперировать “имперской” системой. Эти ваши миллиметры я даже и не вижу уже на линейке… Каша какая-то из чёрточек… И их там слишком дофига!

Весь материал тут в магазинах продаётся футами, дюймами и их долями. Весь измерительный инструмент работает с ними же по умолчанию. Да, чего уж там – все роботы у нас в цеху считают свои перемещения в “имперской” системе. Включая лазерные гравёры. Даже супернавороченная современная swiss machine от Mitsubishi оперирует дюймами (ну, тысячными долями дюймов). Все привыкли, я привык, все было хорошо…

Дюйм – это очень просто, удобно и наглядно. Не то, что эти ваши миллиметры привязанные к длине волны луча поноса в вакууме. И я был счастлив, пока не начался этот проект с чёртовым принтером!

Итак, все исходное “сырье”, как я уже сказал, покупалось тут в дюймах. Большая часть крепежа – тоже. Все мои программы моделирования заточены на работу в дюймах. Но электронные компоненты, которые закупались на амазонах, алибабаях и прочих, в подавляющем большинстве случаев имеют метрические размеры. Или, ещё круче: скажем, посадочные отверстия в мм, но общие габариты в дюймах. Полная каша…

В принципе, мне абсолютно до лампочки, какие цифры вбивать в поля программы при моделировании. Она сама прекрасно переводит все туда и обратно в зависимости от того, какой постфикс я указал после цифры. Написал “10 mm”, программа сама все “стандартизирует” в те юниты, которые для документа указаны. Могу потом эту модель скормить роботу, он по ходу дела тоже сам со всем прекрасно разберётся, переведя любые данные ему “попугаи” в свои шаги моторов.

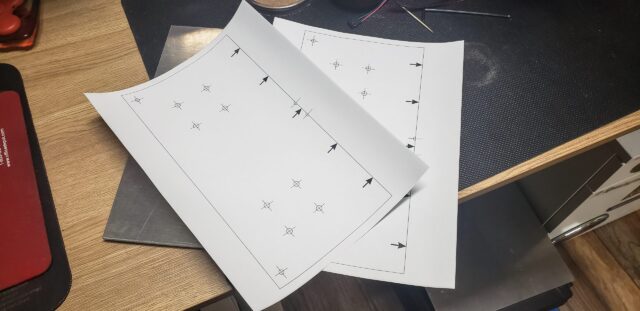

Проблемы начинаются, когда нужно разметить что-то руками и штангенциркулем. Например, кучу отверстий на этой панели. У посадочных отверстий для горячего стола расстояния между отверстиями – в мм, а для подшипников – в дюймах. И мне довольно быстро надоело переключать штангенциркуль туда-сюда по миллиону раз или пытаться оперировать какими-то невменяемыми долями мм или дюймов.

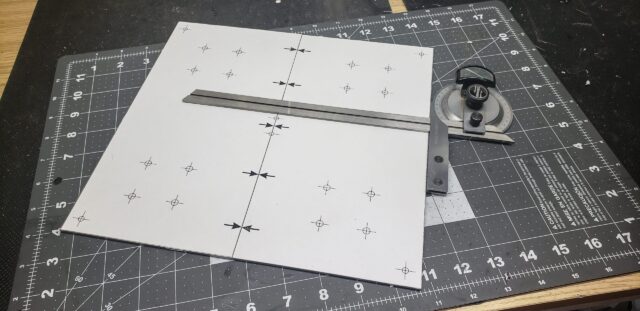

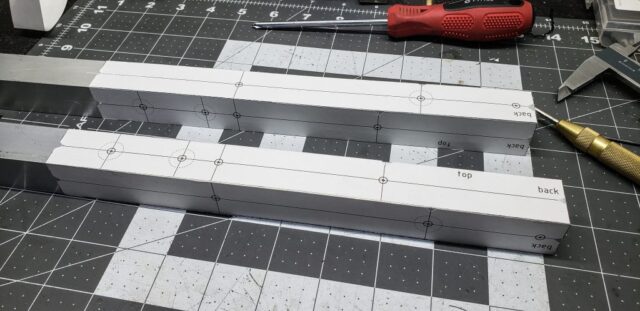

Поэтому я просто напечатал шаблон на самоклейке, экспортнув его напрямую с модели 1:1:

По наложенному шаблону кернил и сверлил отверстия:

Это вышло быстрее и точнее, чем ползать по всей поверхности с линейкой, угольником, штангелем. Переносить все эти мм, дюймы, попугаи, парсеки и прочие астрономические единицы. Принт, шлеп, тюк, дриль. И все. Таким же методом действовал в дальнейшем, для всех других деталей подобного рода…

Первая деталь готова… Осталось сделать годзилион оставшихся…

Настал черед кинематики. И, как известно, тут нельзя вот так просто взять купить пару стальных палок, несколько блоков подшипников, собрать все вместе и ожидать чуда. Увы…

Каждый подшипник нужно разобрать, тщательно отмыть от заводских консервов и опилок (!!!), набить хорошей консистентной литиевой смазкой и собрать обратно, постаравшись при этом, потерять не слишком много шариков.

Впрочем, это тоже не гарантирует нужного результата…

Зная чего ожидать, для каждой из осей я покупал на два подшипника больше, чем было нужно. Для оси Y, например, один подшипник ожидаемо отправился в помойку – заедал и хрустел, что бы я с ним ни делал. Зато он стал донором пары шариков, которых не хватало в набивке у двух других подшипников.

Ну, не в помойку, конечно, он отправился, а в загашник. С черной меткой “хрустик” маркером на боку. Может ещё сгодится в будущем для чего-нибудь менее критичного…

Ключевым элементом этой части конструкции является монтировка рельс.

Подшипниковая система такого типа очень чувствительна к различного вида перекосам направляющих, их перекручиванию и т.п. Соответственно, у меня и в мыслях не было использовать стандартные стойки-крепления, идущие в комплекте с рельсами. Они, вон, видны на фото выше. Использовались только в качестве временных подставок, пока подшипники до ума доводились.

Если использовать такие стойки, то нужно будет все выравнивать по четырём не связанным друг с другом точкам во всех плоскостях. Это и само по себе геммор, так еще и в будущем, когда эти четыре стойки будут связаны с общей рамой, любая самая незначительная деформация этой рамы вновь пустит всё похренам!

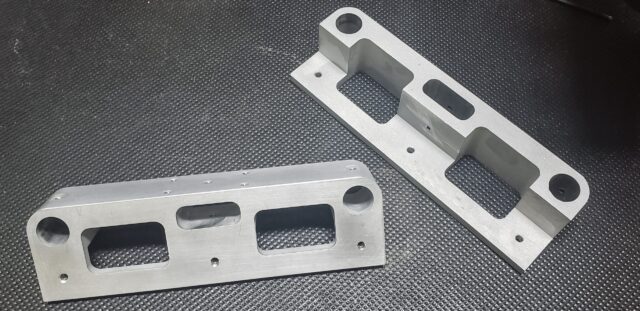

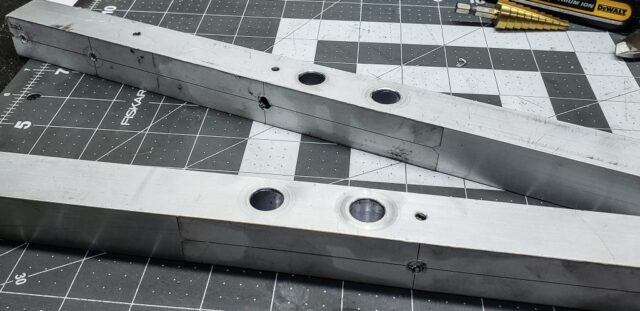

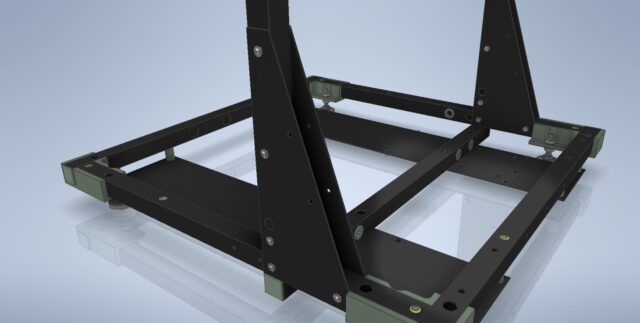

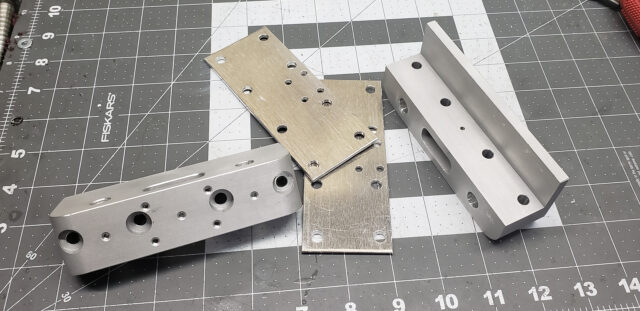

Соответственно, было решкно сделать крепления так, чтобы в принципе исключить любые возможные перекосы не только на стадии сборки, но и в будущем. Рельсы должны монтироваться на два вот таких массивных блока из чистого алюминиума:

Одинаковые расстояния между посадочными отверстиями для рельс и их параллельность гарантируется самим ЧПУ-фрезером. Все наши машины сертифицированы (есть официальный документ, обновляемый каждые пол года) для работы с точностью до 0.0001 дюйма (две тысячных мм).

Безусловно, это и близко не вершина мировой точности, но для задач оружейки – более чем достаточно. В общем случае допуска в размерах тут порядка 0.01-0.001. Вообще не помню, чтобы мне хоть раз приходилось оперировать допусками более четырёх порядков после запятой…

И не надо забывать, что речь идёт об агрегате с небольшую комнату размером. Лично я могу заходить в станок буквальным образом и, даже, весьма комфортно устроиться спать на его рабочем столе, на котором он будет убаюкивать мои пару сотню фунтов веса с точностью в две тысячных миллиметра…

Короче, в плане параллельности и расстояния между рельсами проблем нет никаких. Станок буквально вырежет то, что нарисовано в модели. Остаётся точность в диаметре отверстий под направляющие. И вот тут не все зависит от станка.

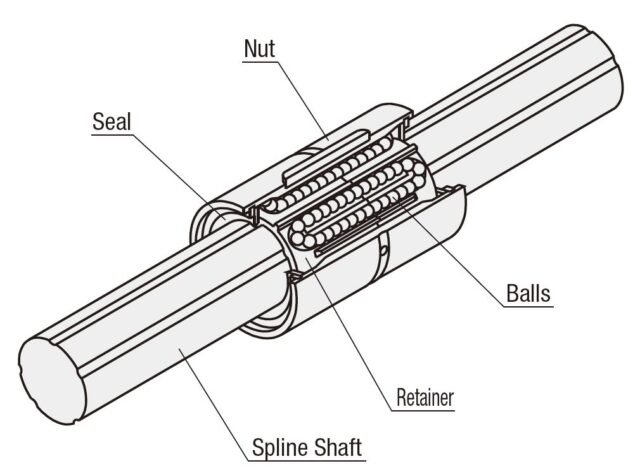

Формально, эти направляющие должны иметь диаметр строго 16 мм. Но на производстве, где их делали, есть свои допуски и нормативы. Подшипник способен принять довольно большую погрешность в диаметре рельсы. Полагаю, он и десятую долю мм сожрет не заметив. Так уж он устроен:

Но для креплений это важно! Чем точнее будут отверстия креплений, тем меньше будет в них вся палка шатал, тем выше будет параллельность между рельсами во всех плоскостях.

После пары экспериментов с диаметрами отверстий (палки, на самом деле были не строго 16мм, а где-то около 16.01-16.015 мм) я получил свои “идеальные” крепления:

Накосячил только в одном месте. Надо было сперва сверлить отверстия для стопорных винтов и нарезать в них резьбу и только потом выбирать отверстия для направляющих. Этот момент я прочепушил самым позорным образом и, как видно на фото, получил “корону” внутри отверстия для рельсы вокруг резьбы стопорного винта… Пришлось аккуратно срезать скальпелем…

Направляющие рельсы для подшипников всасываются туда без малейшего люфта. В сущности, стопорные винты в конструкции – просто формальность. Оно прекрасно все держит само себя без всякого дополнительного крепежа абсолютно ровно и совершенно перпендикулярно:

Стопорные винты, конечно, обязательны. Надёжно оно держит само себя, пока остаётся статичным. А когда по рельсам начнут активно ползать и дрыгаться подшипники с тяжёлой платформой наверху…

Пока все идёт просто шикарно и строго по плану. Настало время попробовать все это пошевелить немного.

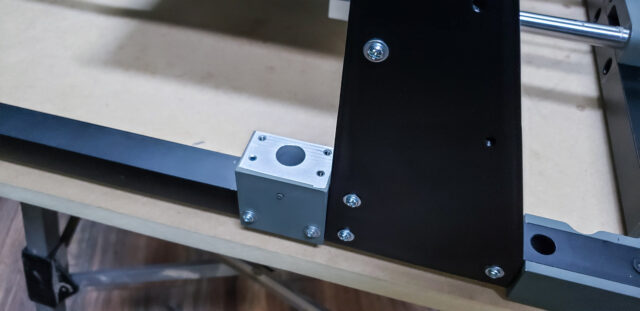

Чтобы пошевелить этой осью принтера, к ней надо прибабахать мотор. Для этого в заднем креплении есть резьбовые отверстия для монтировки платформы мотора:

На самом деле, оба крепления для направляющих рельс подшипников абсолютно идентичны – так было проще и быстрее с точки зрения разработки и производства. Поэтому, крепёжные отверстия для платформы мотора есть не только на заднем креплении оси, но и на переднем, где они, в общем то и не нужны. Но им найдётся применение, не сомневайтесь…

Монтировка к мотору делалась уже из пластины в четверть дюйма.

Такого размера материал нашёлся в притоне металлистов. Мрачного вида косматый Леонтьев (как он выглядел году эдак в 1980м), порывшись где-то в углу сарая, выволок на свет божий четвертьдюймовую полосу материала, слегка погрызенную по краям дикими фрезами и со слоем пыли в палец толщиной. Не такая уж и длинная полоса, но её хватило, чтобы нашинковать крепления для моторов:

Ясен пень, отверстия в пластине делались не дома на сверловочном станке, а при участии все того же ЧПУ-фрезера на работе. Зато выглядит вполне по-взрослому.

Ещё один немаловажный элемент должен быть добавлен в конструкцию, прежде чем начать пробовать что-то шевелить. Эту деталь даже и не видно почти, ни на рендерах, ни на фотографиях. Но она есть и она исключительно важна. Без неё ничего нормально шевелиться не будет.

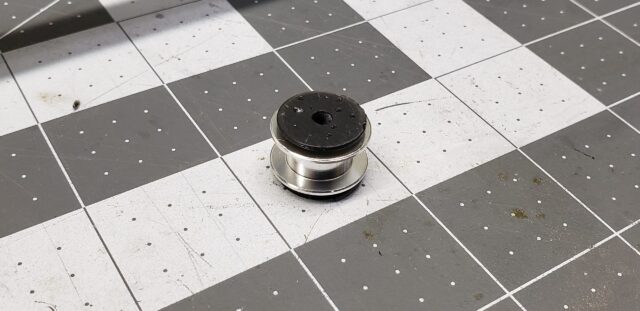

Натяжной ролик для приводного ремня. Вон он там в специальной нише крепления притаился:

Он не так прост, как кажется. И уж точно не так прост, как его делают 99% самоделкиных в своих принтерах. Да и китайцы в своих принтерах делают его так же: берут стандартный ролик для ремня 2GT и прям живьём сажают на винте к корпусу. На Чёрной Вдове у меня оно там так и было… В качестве особо изысканного издевательства, высоту расположения ролика регулируют бутербродом из гайки и контргайки.

Я, может, конечно, слишком придираюсь, но меня вот эти гайки и внутренняя втулка подшипника на ролике голым мясом по резьбе дрянного шурупа… Прям до кровавой пелены перед глазами! С учётом того ещё, что диаметр винта почти никогда не совпадает точно с диаметром подшипника. И чтобы ролик не болтался, его притягивают ещё одной гайкой. И обычно, после этого, подшипник тупо блокируется. И ремень просто скользит по стоящему колом ролику… У-ро-ды! Не-на-ви-жу!

Во-первых, крепление ролика организовано таким образом, чтобы вертикально он всегда был строго по центру направляющих рельс. Это полностью избавляет меня от необходимости регулировать его так, чтобы ремень был параллелен оси движения каретки. У него просто нет других вариантов.

Во-вторых, ось крепления ролика закреплена и сверху, и снизу. Сквозное резьбовое отверстие через всю нишу. Это полностью избавляет ролик от перекоса по вертикали (что часто приводит к ослаблению и соскакиванию шкива).

В третьих, крепёжный винт ролика вообще не взаимодействует напрямую с подшипником. Потому, что между ним и подшипником организованы специальные вкладочки. Внешний диаметр вкладок в точности соответствует внутреннему диаметру втулки подшипника, а внутренний диаметр вкладки в точности соответствует диаметру винта.

Ничего не требует регулировки, никто ни на кого не давит, ничего не перекашивается, все свободно и мягко вращается:

Плоскости вкладышей специально оставлены необработанными до поры. Я подшлифовывал их мелкой шкуркой на плоскости по ходу установки так, чтобы не было ни мельчайшего зазора между ними и нишей крепления:

Все почти готово к заветному движению. Остаётся добавить приводной ремень.

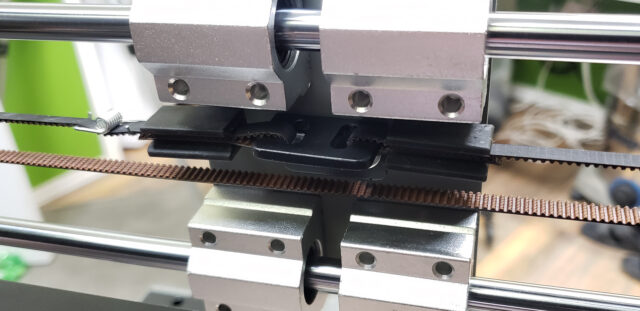

Чтобы не мумукаться постоянно с прижимными пластинами и “галстуками”, для крепления и натяжки концов ремня, я “изобрел” специальные замки:

В сущности, ремень держит себя сам, цепляясь своими зубами за свои же зубы. Замки просто не дают хвостикам ремня разойтись в стороны. Эдакое, очень приблизительное подобие застежки-молнии получилось. Вполне надёжно, легко фиксируется и легко снимается:

Все. Можно шевелить…

Вот, самое первое почти самостоятельное движение, которое сделало это устройство:

Щелчки, которые вы слышите, когда стол меняет направление движения – это я, выполняющий роль лимит-свича.

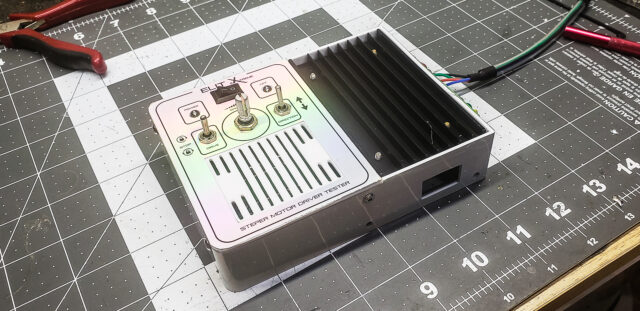

На тот момент, нормальный контроллер для принтера ещё находился в процессе доставки. Но пошевелить столом очень хотелось. Для таких случаев, какое-то время назад, я на скорую руку соорудил некое подобие универсального драйвера для шаговых моторов. Очень простой и удобный:

Левый тумблер у него трёхпозиционный. Причём, нижнее положение – нефиксируемое. Вниз он работает, как простая кнопка. Верхнее положение – как у обычного тумблера. Центральное – выкл. Т.о. я могу заставлять мотор вращаться либо постоянно, без контроля с моей стороны, либо “повинуясь пальцу”: отпустил-остановился. Это особенно удобно в ситуациях с непредсказуемым исходом. Что у всякого рода прототипов случается сплошь и рядом – есть шанс успеть отдёрнуть палец и мгновенно прервать движение до того, как что-нибудь куда-нибудь влепится с размаху. Вместе с тем, если ничего опасного не предвидится, то – тумблер вверх, коробку на стол и танцуй себе спокойно вокруг с отвёрткой и прочим инструментом.

Крутилка по центру – скорость вращения.

Второй тумблер справа от крутилки, управляет направлением движения. По часовой стрелке или против. Вот его щелчки и слышны на видео.

Ну и последнее в этой части повествования…

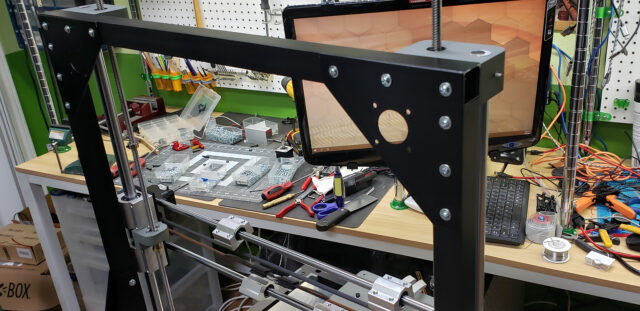

Общая несущая рама принтера создавалась параллельно его осям движения. Не вижу смысла выделять описание её постройки в отдельный пост.

Часть рамы, непосредственно связанная с осью Y, это всего четыре перекладины, собранные в квадрат:

С перекладинами все просто. Обычный алюминиевый профиль 1х1 дюйм, с толщиной стенок 1/16. Нарезка, разметка, сверловка, избавление от заусенцев и острых кромок, грунтовка, покраска – ничего особенного:

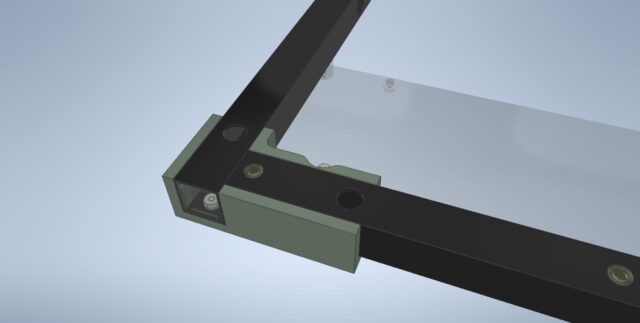

Но, вот, с их креплениями по углам, было решено заморочиться больше обычного.

Совершенно точно я не хотел использовать для их соединения популярные в самоделкинской среде “мебельные” уголки. Их почему-то в первую очередь всегда хватают, когда речь заходит об алюминиевом профиле квадратного сечения:

Я понимаю, что это самый доступный и дешёвый вариант. Но такие уголки совершенно для подобных целей не предназначены.

Неа! Ни-за-что! Помимо их совершенно паскудного внешнего вида, который способен опустить любую самоделку до уровня “из говна и палок”, выдержать строгий угол между перекладинами при помощи таких штук почти невозможно. Прочность получившегося соединения даже не обсуждается…

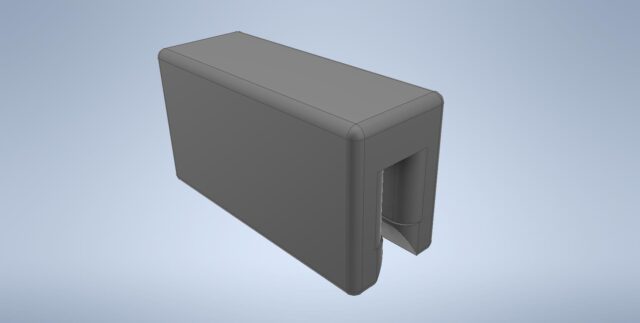

ОК. Изобретём свой велосипед… Например, массивный блок из хорошего твёрдого алюминия, который соединит перекладины под гарантированно прямым углом и будет удерживать их в таком положении без разбалтывания сколь угодно долго при любых динамических нагрузках:

И я совершенно точно помню, что видел такие крепления уже готовые где-то в продаже. Но, хоть убей не могу вспомнить где и в контексте чего. Целый день интернет лопатил… В итоге, пришлось пожертвовать ещё парой драгоценных часов на ЧПУ-фрезере:

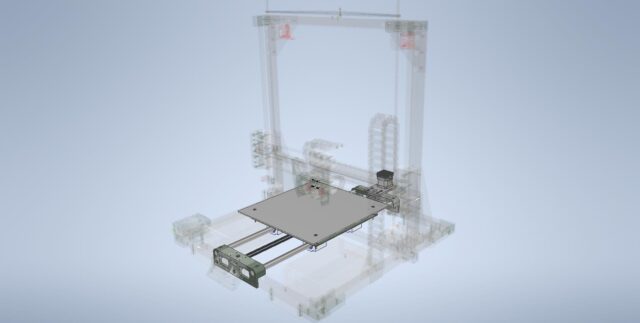

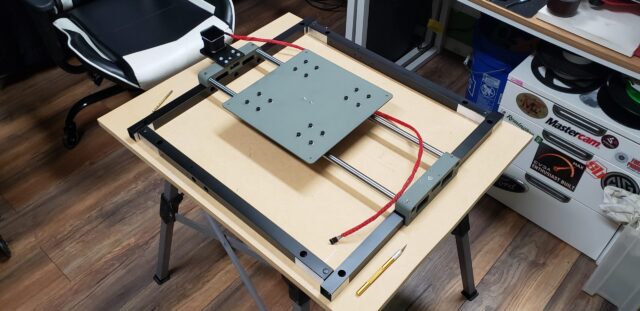

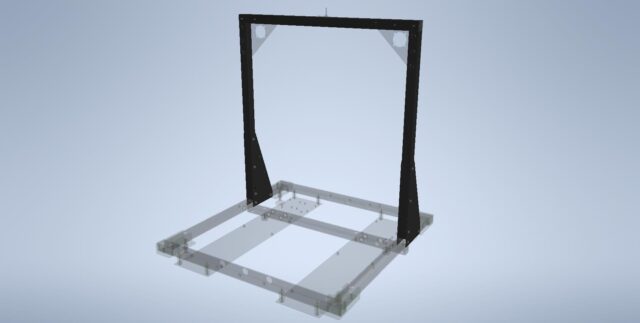

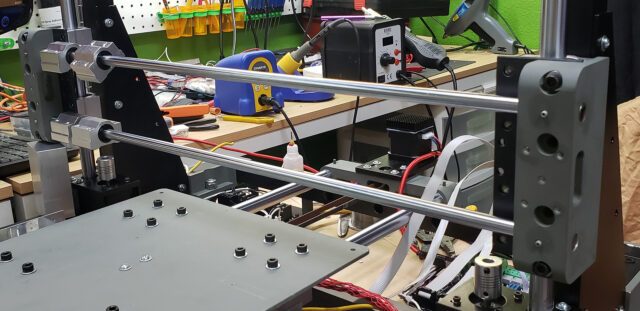

Теперь можно собрать всю ось Y целиком, включая и относящуюся к ней часть рамы:

Смешно тут то, что я, в итоге, не могу с полной уверенностью сказать, держит ли рама сборку из направляющих и мотора или наоборот. Оба компонента вышли весьма самодостаточными, прочными и не склонными к деформации. Откровенно говоря, если бы не “резиновый” приводной ремень и дохлая NEMA 17, то на такой основе вполне можно было бы собрать неплохой хобби-фрезер для металла…

Ось Z

В отличие от оси Y, общая рама принтера в контексте оси Z играет более важную роль. Тут уже нельзя полагаться на то, что составляющие эту часть конструкции элементы будут выравнивать сами себя.

Внимание пришлось уделить каждой детальке и каждому соединению. Очень важно, чтобы вертикальная ось Z была абсолютно перпендикулярна оси Y. В принципе, почти любую деформацию геометрии принтера можно будет потом компенсировать на уровне прошивки, но это уже автоматически будет означать, что что-то пошло не так.

Вот эти части рамы можно считать непосредственно относящимися к оси Z:

Сама буква “П” этой части рамы так же делалась из крепкого алюминиевого профиля 1х1 дюйма с толщиной стенок 1/16. Аккуратно запиливались в размер, сверлились где надо, зачищались, грунтовались, красились. Это была простая часть приключения…

Для установки вертикальных палок к основанию, было решено использовать широкие треугольные накладки. Они и угол обеспечат и жёсткости добавят.

Конечно, я бы не отказался организовать это соединение через точёные блоки, как это было сделано для части рамы оси Y по углам. К сожалению “кирпичей” такого размера, для покупки которых не пришлось бы продать почку, найти не удалось.

Пластины-накладки в количестве четырёх штук, устанавливаются по обоим сторонам каждой из вертикальных стоек рамы:

Накладки делались из того же алюминия 1/8 толщиной, что и основа для горячего стола:

При сборке, прежде чем затягивать все болты, каждая из стоек выставлялась под прямым углом к раме настолько точно, насколько это было возможно:

На самом деле, это вовсе не гарантировало нужный результат. Потому, что прямой угол важен не буквально, вот, между горизонтальной и вертикальной частями рамы, а между плоскостями в которых ходят стол оси Y и каретка оси X. Понятно, что движение в этих плоскостях происходит при участии хреновой тьмы отдельных элементов. Каких там погрешностей набежит по ходу сборки – никому не ведомо. Все, что можно было сделать пока оно все не сложится до конца – быть максимально точным и аккуратным в каждом из элементов и надеяться на лучшее.

Как и в случае с осью Y, ось Z так же можно разделить на две базовые составляющие. Поддерживающая часть в виде рамы и основная моторно-опорная часть по которой катается ось X.

К сожалению, опорную часть оси Z нельзя выполнить в виде монолитного блока из пары рельс-направляющих объединённых общей монтировкой, как это получилось сделать для оси Y. Потому что тут направляющие разнесены слишком далеко друг от друга и объединять их каким то одним сплошным куском алюминия было исключительно нецелесообразно.

Как следствие, каждая из направляющих представляет собой вот такую индивидуальную сборку, опирающуюся на общую раму принтера:

Самой важной частью тут выступает опорный блок:

Ключевыми параметрами для него являются углы между всеми плоскостями и диаметр отверстия под рельсу… Ну, т.е. все, что в этом блоке есть – все и является ключевым.

После установки блоков на раму уже можно, конечно, воткнуть в них рельсы, но исключительно только ради того, чтобы убедится, что они не болтаются в отверстиях и идут строго параллельно вертикальным стойкам рамы. Прежде чем заниматься их окончательной установкой, необходимо дополнить конструкцию “моторной” частью.

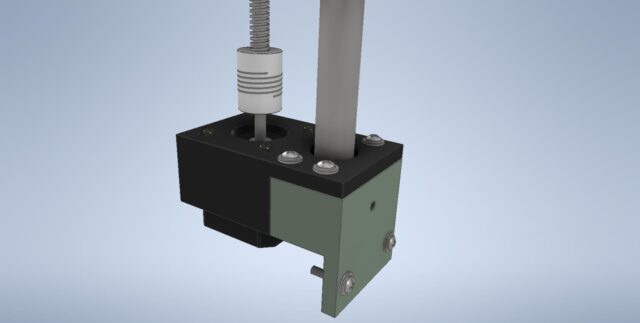

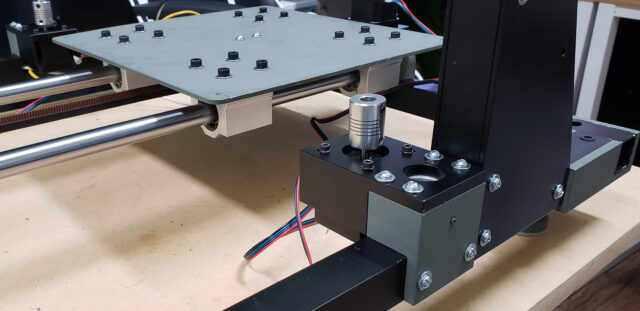

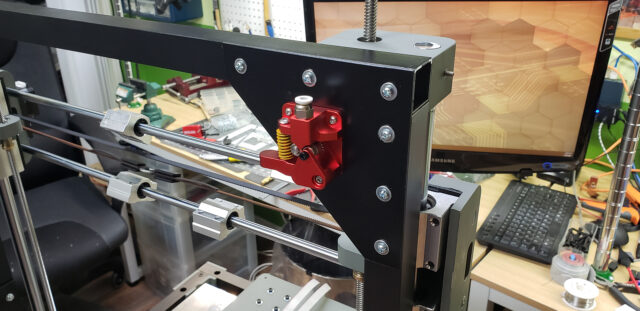

“Моторная” часть оси Z представляет собой очередную порцию опорных блоков, внутри которых смонтированы моторы, связанные с червяком, который будет тягать ось X вверх и вниз:

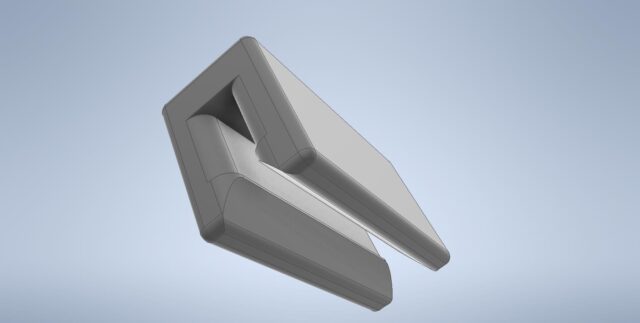

Под моторы была сделана пара вот таких квадратных “стаканчиков”:

Тут фишка в том, что простой пластины, даже пускай и толстой, может оказаться недостаточно. Станок выходит тяжеловатеньким, мягко говоря. В каждом из своих элементов. Эти моторы, через червячную передачу, должны будут удерживать на себе вес всей штанги оси Х. Со всеми подшипниками, своими направляющими, соплами экструдера, мотором, вентиляторами и т.п.

В идеальном мире розовых единорогов, конечно, блок мотора оси Z и блок направляющих рельс для неё, был бы сделан в виде одной монолитной детали. Но в в мире суровой реальности, мне не удалось найти алюминиевый “кирпич” нужного размера. А из двух “кирпичей” поменьше можно было организовать только вот такую комбинированную конструкцию. Увы…

Переходники от валов моторов к червякам устроены по принципу отдалённо похожему на карданную передачу:

Проблема в том, что человечество пока не изобрело, ни точных роботизированных станков, ни твёрдосплавной стали достаточной прочности, ни точного измерительного инструмента, ни контроля качества производства… Все это нам ещё предстоит изобрести в невообразимо далёком будущем. Вероятно, где-то после варп-драйва и антигравитации.

Пока же мы обречены получать оси червячной передачи согнутые на манер лука или перекрученные в виде спирали ДНК. Очевидно, что при таком раскладе, поводки, ползающие по гнутым винтам, будут пытаться сходится и расходится относительно друг друга во время движения. А, поскольку в остальных своих частях конструкция имеет весьма жёсткую посадку не допускающую такое вихляние, то неизбежна ситуация, когда все это просто заклинит наглухо.

Первую партию из двух винтов я так и отправил обратно в амазон с пожеланием воткнуть их в зад тому китайцу, который их такими вырезал… Вру, конечно: в причине возврата указал “не соответствует описанию”. И влепил одну “звизду” продавцу. Но возмущению моему на тот момент не было предела. Всякого ожидал, но… Из-за своей дугообразной природы (видимой невооружённым взглядом) они отказывались скатываться с листа фанеры, наклонённого градусов в 20-30 к горизонту! Это уже очень далеко за пределами Добра, Зла, Лимба и всего Мироздания в целом. Хоть для амазона, хоть для алибабая какого, хоть для кого вообще… Ну, нельзя же так… Меня потом две ночи кошмары мучали…

После нескольких попыток таки удалось получить комплект более-менее ровных червяков. Но все равно некоторое стремление к “дугообразности” есть и в них. Но не такое катастрофическое, как у предыдущих. Оное как раз может быть скомпенсировано вот такими “карданными” муфтами. Они позволяют без помех передавать вращение с вала мотора на ось червяка даже если не соблюдается полная соосность того и другого.

Ладно… На текущий момент все выходит вполне прочно, надёжно и в пределах ожидаемого. Но собирать рельсы, подшипники и червячную передачу вместе, все равно ещё рано.

Вся эта ось Z вообще может существовать и работать только в своём законченном виде. Нельзя прикрутить один блок, посмотреть, как он работает, наладить что нужно, прикрутить следующий блок, наладить и т.п. Фрагментами оно работать не будет… Ну, т.е., будет, конечно. Моторы будут крутиться, подшипники будут кататься. Но это ровным счётом ни о чем не скажет об оси Z в целом и в плане отладки будет совершенно бесполезным. Тут уж или все, или ничего.

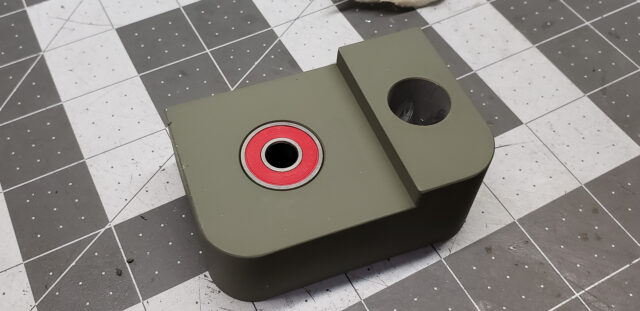

Соответственно, следующим куском конструкции являются поводки, которые будут через червяки от моторов таскать будущую ось X вверх и вниз (зелёная деталь между скользящими подшипниками):

Эти поводки нельзя будет добавить потом, при сборке оси Х. Они должны быть смонтированы на этапе сборки оси Z. Поэтому, хотя поводки, как бы, логично было бы отнести к оси Х по своему прямому назначению, я их включил в состав оси Z, потому, что без них оная не может быть законченной и протестированной:

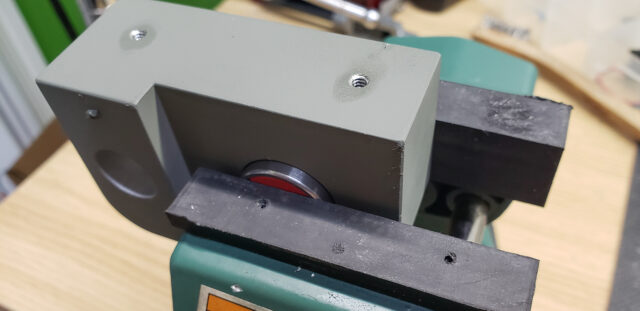

Как можно видеть, поводок представляет собой не просто дырку с резьбой. Данная конструкция называется Anti Backlash Nut. Они могут быть разных видов, различной степени извращённости. В данном случае, используется самая простая из возможных версий.

Принцип червячной передачи, при всех своих ништяках, имеет и пенальти (как и все в этом скорбном мире подлунном). Одно из пенальти – люфт в ходе гайки по червяку. При смене направления движения, червяк какое-то время вращается впустую, выбирая люфт между собой и резьбой гайки. По-русски, такое поведение передачи называется “мёртвый ход“. Обычно, в качественных сборках, этот ход совсем небольшой. Но каким бы небольшим он ни был, когда речь заходит о точности в десятые доли миллиметров, он начинает себя проявлять.

Например, вы опускаете ось X на 1 мм. ОК, опустили. Теперь вам надо поднять её обратно на 1 мм. Прежде чем червяк начнёт поднимать ось Х, он выберет люфт между винтом и гайкой. Контроллер понятия не имеет о том, что куда насколько поднялось. Все, что он знает – нужно сделать N шагов мотором, чтобы произошло перемещение чего либо на 1 мм. Ровно столько шагов мотора контроллер и сделает. А то, что пара-тройка этих шагов пропадут впустую на выборку люфта – ему глубоко по-барабану. И, т.о., ось X поднимется обратно не на 1 мм, а, с кажем на 0.99 мм. Невелика разница, казалось бы, Но по ходу печати эта погрешность не всегда компенсируется и начинает аккумулироваться в ту или иную сторону, что в итоге начинает давать разницу, уже вполне заметную глазу.

Подпружиненные гайки такого типа призваны устранить мёртвый ход передачи. Если и не полностью (это, во-первых, невозможно, а, во-вторых, откровенно вредно – вся передача встанет колом из-за трения), то минимизировать его до величины несущественной на значительном отрезке времени. По своей сути, это две раздельные гайки, каждая из которых “притёрта” пружиной к разным пределам диапазона люфта. При этом, обе гайки имеют общую сцепку, заставляющую вращаться их одновременно. Типа, в какую сторону какую из гаек не потяни, вторая пойдёт за ней, к какому бы пределу люфта она не оказалась прижата на тот момент.

Ну и, как-то, оно все вот так, в итоге:

Ирония в том, что, на самом деле, вся эта морока с мёртвым ходом, в данном конкретном случае – чистой воды позёрство и оверинжинеринг. Вес собранной оси X таков, что всю работу по устранению мёртвого хода в передаче проделывает гравитация нашей планеты. Ось Х всегда прижата собственным же весом по нижнему пределу люфта, каким бы он там ни был. И в ходе печати там в принципе не может возникнуть нигде усилия, достаточного, чтобы перебаранить вес всей оси и сдвинуть её по люфту к верхнему пределу…

Даже после установки поводков, сборка оси Z ещё не полна и пробовать её шевелить рано…

На данном этапе у меня есть надёжное основание для рельс и моторов, надёжная подвижная часть для крепления к ней оси X, но нет ничего, что мешало бы всему этому расползаться в своей верхней части.

Чтобы зафиксировать рельсы и червяки в верхней части рамы, для них были задуманы вот такие блоки:

Почти все то же самое, что и для нижних опорных блоков, но не такое массивное, одним куском и с подшипником вместо мотора:

Как можно видеть на последней фотографии, углы рамы в верхней части так же усилены накладными уголками. Причём эти накладки выполняют роль не только усиления верхней части рамы, но так же являются несущими пластинами для моторов экструдеров.

Принтер строится, как уже говорилось в самом начале, с двумя печатающими узлами. Соответственно, ему нужно два экструдера для подачи пластика.

Вот на этих накладках для усиления верхней части рамы они и разместились:

Отсюда по трубкам пластик будет подаваться непосредственно уже в печатающие узлы на оси Х.

В принципе, ось Z на этом этапе и заканчивается. Теперь она имеет в своём составе все необходимые элементы и всецело готова к работе.

Без вишенки на торте, конечно не обойтись.

Штука вот в чем… У почившей Черной Вдовы, ось Z управлялась всего одним мотором. Соответственно, оба червяка были синхронизированы между собой через общий ремень. Если нужно было поднять или опустить голову принтера без участия электроники, то я просто тягал ремень в ту или иную сторону руками. Не то, чтобы это было удобно, но иных вариантов конструкция Вдовы не предусматривала.

На Турели я столкнулся с этой же проблемой, но в куда более печальной форме. Каждый из червяков связан только со своим собственным мотором. На уровне электроники они синхронизированы – никаких проблем, отлично работают в паре. Но если мне надо потягать голову руками, то наступает полный караул. Никакая отточенная координация движений человеческих рук не позволит одновременно повернуть два не связанных между собою червяка синхронно на абсолютно одинаковую величину. Малейшая рассинхронизация приводит к тому, что ось X начинает перекашиваться и теряет свою настройку.

Вариантов два – либо забыть про ручное управление осью Z, либо таки добавить синхронизирующий ремень. Да, в последнем случае это будет деталью исключительно ради обезьяны-оператора. Для реализации непосредственно механики оси Z он совершенно не нужен.

Первый вариант, в принципе, никакой катастрофы собой не являет. Ситуации, когда во время эксплуатации принтера нужно ворочать его руками встречаются нечасто. Всегда проще нажать кнопку в интерфейсе и он сам двинет что нужно и куда нужно.

Но на текущий момент времени речь идёт о незавершённом механизме, у которого не то, что кнопок интерфейса нет, но и контроллер пока просто прикручен на своё место и даже ещё не подключён к блоку питания. А шевелить приходится постоянно и все подряд. И повторять настройку горизонта оси Х каждый раз, когда приходится руками её поднять-опустить – слишком муторно.

Так, что пришлось таки добавить синхронизирующий ремень:

Я, вроде как, искренне верил, что он будет временным элементом, используемым только на стадии постройки принтера:

Как водится все “временное” рано или поздно становится постоянным. Так и этот ремень до сих пор никуда не делся, хотя принтер давно уже умеет шевелить своими частями без участия грубой физической силы со стороны мясного мешка.

Более того! Вся эта шиза ещё и обзавелась невпупенно харизматичной ручкой:

Её когда-то презентовал мне один из коллег по работе. В его загашниках всегда было невероятно много всякой неведомой хрени. Временами он все это перетряхивал и раздавал наименее ценные экспонаты “в хорошие руки”. Вот так я и стал обладателем этой крутили. Года три она провалялась в моих загашниках. И, вот, настал ее звездный час:

Теперь я просто не могу избавиться от этого элемента, нужен он будет в жизни или нет. Вместе с ручкой он стал частью внешнего вида всего устройства. Должна же у Турели быть ручка для ее вращения… С одной стороны, турель без ручки, она точно такая же, как и турель с ручкой. Только без ручки. С другой стороны, турель без ручки и не турель вовсе… Так, что в составе принтера остался, и синхронизирующий ремень, и ручка:

Ну и, опять же, от этой ручки все же есть некоторая польза за пределами ручного управления. Исключительно редко, но бывает, что мотор может пропустить шаг-другой. Либо что-то во что-то упёрлось, либо драйвер перегрелся и сошёл с ума, либо в прошивке баг какой… Всякое бывает. В такой ситуации, даже если один из моторов и пропустит шаг, то синхронизирующий ремень заставит сделать то же самое и второй мотор. Печать будет нарушена в любом случае, но я хотя бы буду избавлен от необходимости настраивать горизонт оси Х после такого сбоя. Так, что…

Итого, ось Z готова! Настал черед оси Х.

Ось X

Ось Х в составе принтера одновременно вышла, и самой сложной, и самой простой. Сложной, потому, что в ее состав входит печатающая голова. А простой — потому что делалась последней.

К моменту её создания, все остальные оси были уже готовы, принтер уже, даже, что-то изображал в плане осмысленных движений, уже было на все 100% понятно, что все идёт по Плану и все должно получиться. Вероятно, это будет самая короткая часть во всем цикле статей о принтере…

В отличие от прочих осей, у оси Х нет сопричастной ей части общей рамы принтера. Она — сама по себе:

Тем важнее было сделать все правильно. Никакой перекос тут уже никуда не подтянешь, чтобы что-то там выправить.

Сооружая ось Y я успел убедиться, что выбранная тогда комбинация и форма деталей исключительно удачна с точки зрения жёсткости всей конструкции. Совсем не кривил душой, когда написал, что для оси Y и рама то не нужна в сущности — она прекрасно держит сама себя. А для оси Х и вариантов то других нет, кроме как держать саму себя. Поэтому, делалась она в точности по тому же принципе, что и ось Y.

За одним небольшим исключением. Поскольку для оси Х были выбраны рельсы-направляющие 10 мм сечения, а не 16 мм, как для прочих осей, то все детали для их монтажа так же пришлось уменьшить в полтора раза. Но это и все.

Собственно, вот это весь монтажно-опорный крепёж, который есть у оси Х:

Рельсы легли в положенные отверстия идеально. Не менее идеально вся сборка легла на положенные ей крепления-поводки оси Z:

И крепление мотора было организовано в точности по тому же принципе, что и ранее:

И натяжные ролики имеют в точности то же самое устройство:

И драйвер каретки, за который цепляются ремни — тоже без изменений (ну, кроме того, что он, как и все остальное у оси Х в полтора раза меньше, чем на оси Y):

Вот, пластина монтировки печатающего узла, она сильно меньше той, что держит стол. Но ей и не нужно будет держать на себе стол:

Блин, вообще не понимаю, зачем пишу эту часть цикла. Можно просто отмотать все назад к статье про ось Y и перечитать её ещё раз… Мнда…

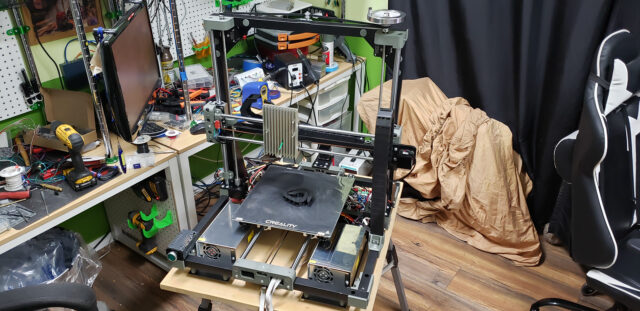

Наконец, все оси принтера приняли свой более-менее законченный вид:

Угадайте же, что это там у стены на фотографии стоит накрытое простыней? Правильно! Механическая собачка, ради которой весь этот принтер и затеян. Простыней она накрыта потому, что Кот… Эта скотина добралась уже до проводки в голове у собачки и что-то там отгрызла. Пока ещё не знаю, что и насколько все печально. Просто нашёл несколько проводов на полу и по маркировке понял, что это из собачкиной головы. Что ещё эта безмозглая тварь там поела — пока не разбирался… Надо, надо быстрее заканчивать с принтером. Надо быстрее печатать детали обшивки собачки, чтобы скрыть под ней все её нежную проводку. И надо будет ей таки встроить в нос электрошокер! Чтобы неповадно кое-кому было…

На этом можно было бы и вовсе закончить повествование про ось Х, но все же есть у неё кое-что, что не как у всех. Вот эта палка позади ходовой части:

Алюминиевый профиль 1х1 дюйм, как и все остальные детали подобного рода. Но она ни разу не является какой-либо несущей частью конструкции или фрагментом общей рамы. Существует она только ради одной цели — быть поддержкой для проводов.

Относительно электрики принтера будет отдельная часть повествования. И, вот, уж там то будет о чем рассказать! Ну а тут можно ограничиться лишь замечанием о том, что все провода от контроллера до печатающего узла идут через несколько гибких каналов. Типа таких:

Обычно такой канал прекрасно держит сам себя по всей своей длине. Но ему нужно к чему-то крепиться своими концами. Да и поддержка ему тоже не помешает, если это возможно. Все ж — пластмасса…

Вот, алюминиевая палка позади оси Х, как раз и выполняет роль крепления такого канала и его поддержки, чтобы не провисал:

К тому же, по каналу идут только провода для печатающего узла, который мотается по оси Х туда-сюда. Но есть ещё в той области и провода идущие «стационарно». Например к лимит-свичу или камере. Такие провода удобнее всего пробросить прямо внутри этой поддерживающей трубки, где они будут в безопасности и не будут ни за что цепляться во время движения узлов принтера.

После сборки и тестового прогона всех осей, настал момент истины. Вот только сейчас можно определить, насколько точен я был в изготовлении и сборке всех элементов ходовой части. Самым критичным и показательным в этом плане является угол Y-Z между пластиной каретки печатающего узла и пластиной монтировки стола (не самого стола — он регулируемый, поэтому относительно его проверять что-либо бессмысленно):

Отклонение в минус одну десятую градуса (-0.1°), считаю, можно считать победой в данном случае! Откровенно говоря, это отклонение вообще может набегать просто от перепадов температуры в комнате или быть погрешностью самого угломера (вынужден признать, что он у меня хороший, конечно, но далеко не вершина совершенства).

Важна точность именно угла Y-Z — он самый показательный. Если он точен, то и все остальное скорее-всего ОК.

Просто потому, что это единственный угол в конструкции почти не поддающийся последующей регулировке. Он навязывается как есть, таким, каким он сложился в процессе сопряжения ВСЕХ компонентов ходовой части. Скажем, угол X-Z, настраивается подъёмом и опусканием плечей оси X на червяках по бокам. Тут все просто. Его нужно выставить правильно, перед синхронизацией моторов и все. Потом можно дорегулировать по ходу дела. Угол X-Y также можно настроить, сдвигая вертикальные стойки рамы вперед-назад. Этого вообще делать не пришлось т.к. он сам собой сложился весьма точно (да и вообще, угол X-Y, самый простой в настройке и наименее критичный для печати). А на угол Y-Z влияет практически все. Как детали моего собственного изготовления, так и те, что я купил готовыми. Корпуса подшипников, например: все 8 штук, как на оси Z, так и на оси X напрямую влияют на общее сопряжение системы. Равно, как и все шесть направляющих рельс…

В общем, я был очень приятно удивлён и после полученного результата окончательно перестал сомневаться в успешном исходе проекта.

Теперь уже можно спокойно прикручивать к этому всему стол, экструдеры, печатающие узлы и электронику. Впрочем, оно и так все это делалось параллельно, о чем можно судить по фотографиям. Но теперь это можно уже пробовать заставлять осмысленно работать, а не просто прикручивать винтиками на свои места или дергать те или иные индивидуальные функции в ручном режиме…

Такие дела… Продолжение тут.