«Разрозненность объектов в мире — лишь испытание,

предназначенное нам, чтобы собрать их воедино.»

— Сатья-Сангама: Объединение в суть

Это будет большая статья, т.к. на этом этапе проекта предстояло собрать всю механическую часть станка и сопутствующую ей базовую электрику. Может показаться, что это минутное дело, учитывая, что к этому моменту есть уже готовый кит со всем необходимым набором деталей и крепежом. Но, в действительности, там было в чем погрязнуть надолго. Одна покраска деталей сожрала чуть ли не три недели.

А ведь еще надо было постараться не просто скрутить все вместе винтами, но еще и умудриться сделать это ровно и соосно, наперекор всем косякам, изначально присущим конструкции. Чтобы вместо круга не вырезался овал, например. А вместо прямоугольника не вырезалась трапеция или параллелограмм какой-нибудь, прастихосспаде, не к ночи он будь помянут…

Покраска деталей перед сборкой — самый мною нелюбимый процесс в силу своей невероятной занудности и длительности. Причем, в любых его проявлениях. Будь то покраска стен в комнате или раскрашивание модельки танка на столе. Довольно часто мне удается спихнуть эту часть работы на Жену. Но не в этот раз…

Для данного проекта, я изложу этот персональный кошмар в виде своеобразной инструкции, чтобы и другие, если приспичит, могли вкусить всю глубину тлена, тоски и безысходности этой печальной рутины.

В общем, с учетом того, что, в данном случае, «оригинальная» краска может называться таковой исключительно символически, то для самого первого этапа хватает простого металлического шпателя, которым «краска» почти полностью соскабливается с деталей, как засохшая сопля.

Далее, деталь обрабатывается шкуркой и «полировочной мочалкой» Scotch Brite. У DIYщиков «scotch-brite» уже стало вроде слова «ксерокс», когда имя бренда превратилось в название устройства. Отличная штука, запас которой всегда имеется в мастерской. Работает не только по металлу, но и по дереву… Да и ваще по всему, что хочется зачистить или отполировать:

Всякие отверстия, закутки и карманы вычищаются ацетоном. Главное, самому не надышаться этой дрянью. Поэтому, предпочтительно дождаться хорошей погоды и проводить все эти операции под открытым небом.

Далее деталь тщательно моется уже в простой воде и средстве для мытья посуды. Зубная щетка и обычная посудная «зеленая» мочалка в помощь. Тут у меня с брендами никаких предпочтений нет. Какой «шампунь» удалось незаметно стянуть у жены на кухне — тот и подходит. То же самое касается и посудной «зеленой» мочалки.

Факт хищения потом проще всего свалить на Кота. Он специально для этого предназначен. На него можно валить ваще любую хрень — от пропавшей мочалки, до опилок по всему дому. У жены на него рука не поднимается «потому что у него лапки», а ему самому все это глубоко безразлично — идеальный козел отпущения! Проверено многократно.

После нескольких часов сушки деталь еще раз споласкивается в ацетоне. При этом считается, что теперь к ней нельзя прикасаться голыми руками. Только в перчатках и никак иначе! Ваши людские руки — жирные. И они оставляют этот жир на всем к чему прикасаются. Абсолютно не важно, что вы сами думаете по этому поводу и насколько чистыми считаете свои руки. Они все равно будут жирными. И это не замедлит себя показать во время покраски. Ацетона и салфеток не жалеть!

Как отвечать на вопрос «куда опять пропали все салфетки в доме?» см. ремарку выше. Кстати, валить все на Пса не рекомендуется. В отличие от Кота, ему не все равно! И он посмотрит на тебя с такой печальной укоризной, что можно будет помереть от стыда…

Алюминий, сам по себе, непросто красить из-за почти мгновенного самоокисления поверхности. Как его не мой мылом и ацетоном, как не береги его от прикосновений жирных рук, без специальной грунтовки все будет напрасным. Поэтому для подготовки поверхности использовалась специальная self-etching грунтовка:

У меня эта грунтовка уже успела себя хорошо зарекомендовать в проекте с 3D-принтером. До сих пор, как новенький. Ни сколов, ни отслоений. Сейчас, до кучи, был уже учтен полученный тогда опыт и процесс проходил более осмысленно.

По инструкции они там, типа, пишут, что шкурить и красить поверх этой грунтовки можно уже через 20-30 минут. Наверное, да. Но — я и сам пришел к этому опытным путем, да и другие DIYеры рекомендуют — лучше дать этой грунтовке «настояться» на поверхности детали не менее суток. Типа, дать ей спокойно покушать оксид под собой и всосаться в живой вкусный алюминий по-полной.

Я пробовал, и как в интернетах советуют, и как в инструкции пишут. Вроде бы, действительно, чисто субъективно, разница есть. Поэтому теперь следую «суточной» процедуре из интернетов. А как там оно в реальности… Влажность и температура — влияют. Это определенно. Возможно, в нашем тут климате, действительно надо следовать процедуре, отличной от той, которая рекомендуется производителем.

Далее — по обстоятельствам. Если я знаю, что под первым слоем грунтовки поверхность не ахти, то первый слой грунтовки тщательно вышкуривается брусками 600->800->1000 grit. Если поверхность изначально была ровная, или к ее внешнему виду не выдвигается каких-то особых «декоративных» требований, то просто слегка полируется все той же scotch-brite «мочалкой».

Наносится второй слой self-etching грунтовки. Уже погуще, но не настолько, чтобы начали сопли образоваваться. Сутки на просушку (в моем случае, опять же).

После второго слоя грунтовки последняя полировка scotch-brite «мочалкой» и на деталь уже можно наносить краску. В два-три-четыре тонких слоя с интервалом от получаса до двух. В общем случае, для каждого последующего слоя краски, время просушки предыдущих увеличивается на пол часа. Т.е. пол часа после первого слоя, час — после второго, полтора — после третьего и т.п.

Оно, конечно, зависит от типа краски, ее бренда и особых свойств, но для себя я взял такое, вот, общее правило, выработанное опытным путем для красок от Krylon, которыми пользуюсь чаще всего.

Полировать каждый слой или нет — по вкусу. Если нужно добиться «зеркальности» — полировать. Если хочется «пупырчатости» — не полировать. Чем тоньше и равномернее каждый слой — тем кучерявее.

Ах, да… На всех стадиях, беречь деталь от прямого солнца. Это важно! Я опять про это забыл и на парочке деталей краска «закипела» раньше чем начала засыхать… Хотя, почему в кавычках?… Она действительно закипает на нашем солнце… Короче, пришлось все смывать и перекрашивать. Что не добавило в процесс веселья ваще нисколько…

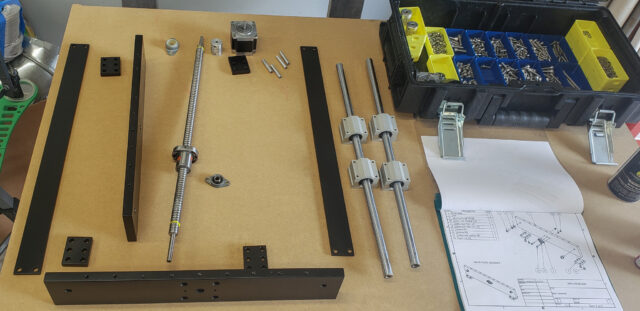

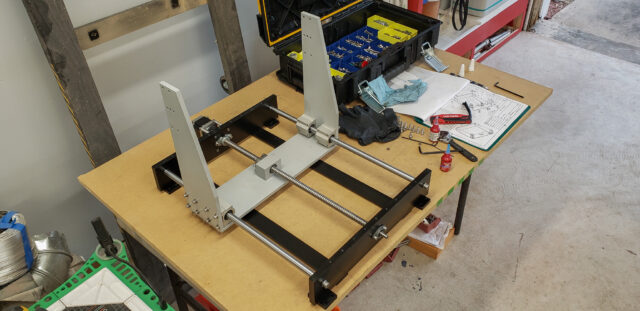

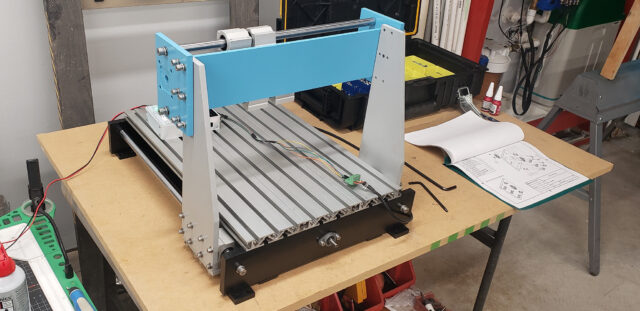

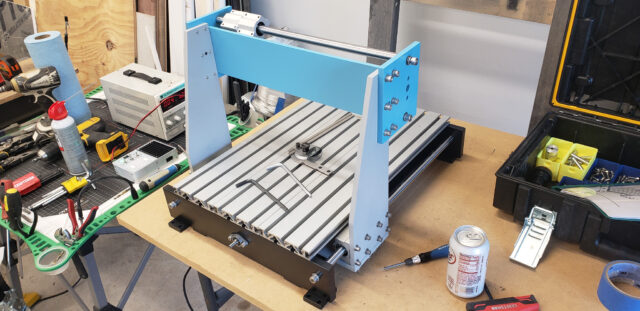

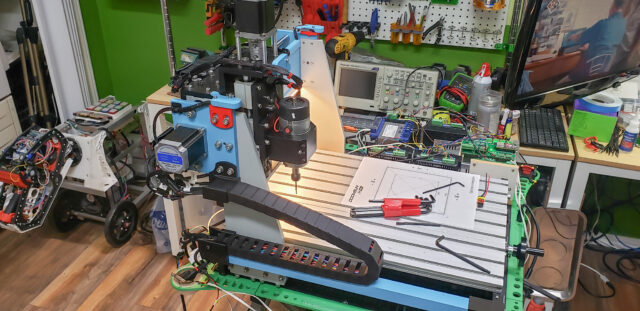

Получив, наконец, весь комплект покрашенных деталей и окончательно распрощавшись с нервной системой, для меня, наконец, настала долгожданная фаза сборки, которая должна была компенсировать всю беспросветную скуку покрасочной стадии.

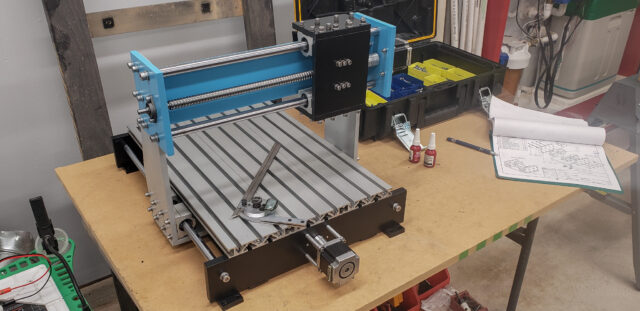

Как всегда, о самом приятном этапе и рассказать то особо и нечего. Детали просто складывались вместе и скручивались болтами:

Основная часть крепежа шла с гроверными шайбами. Там, где гроверные шайбы не были уместны, резьба сажалась на 222-й Loctite (там где требовалась повышенная устойчивость — на 242-й). Если применяется гайка, то обязательно с нейлоновым стопором. По идее, никакие вибрации теперь этому станку не страшны.

Кстати, цветовое решение для деталей было один к одному слизано с любимой Дуси (см. первую часть цикла). Ни капли не жалею. Получился веселый аккуратный аппарат, а не очередное чудовище черного цвета.

Первичная сборка прошла без приключений и можно было двигаться дальше.

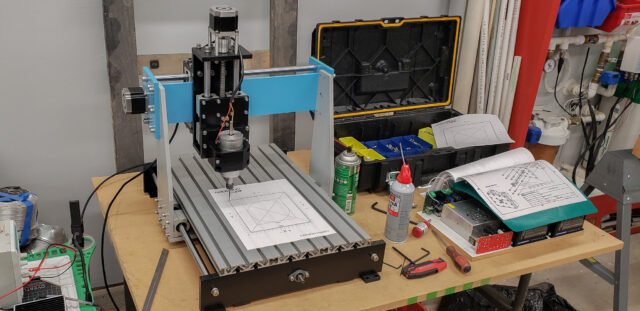

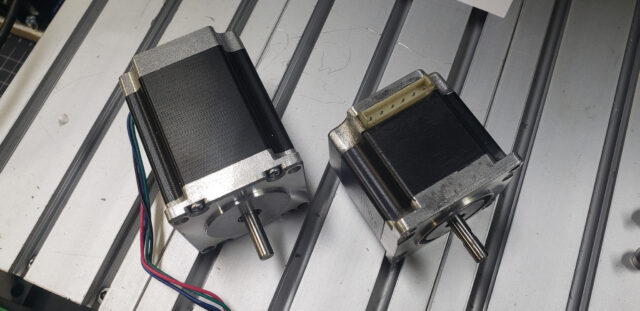

По идее, этот же этап должен был включать в себя и установку новых моторов. Но они прибыли в мое распоряжение сильно позже. Поэтому, временно, на станок были установлены его старые моторы.

В принципе, они оказались вполне себе живыми. Даже не поленился отмыть их от заборной краски и отреставрировать (справа — слегка отмытый, слева — полностью отреставрированный):

Удалось, даже ими порулить в отсутствие блока управления.

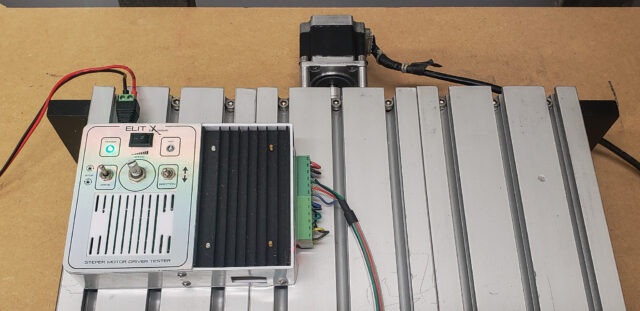

Еще во время строительства 3D-принтера, я соорудил некое подобие «универсального драйвера шаговых моторов». Вот такая коробочка с красивым именем «Elite eXtreme» (не спрашивайте…):

Умеет запускать мотор вперед или назад, менять скорость. Из настроек доступен выбор нужной мощности по току и количеству шагов на один оборот. Т.о. можно подключать ее к довольно широкому спектру шаговиков.

Отдельной статьи про нее нет, но там и писать не о чем: ардуина + дешманский внешний драйвер мотора + пара тумблеров + пара лампочек + прошивка из трех строк. Ничего особенного, но выручила она меня уже не раз и завоевала свое почетное место в ряду «полезных инструментов, которые должны быть под рукой». Теперь живет у меня над столом, на той же полке, что и «сопротивляющийся богомол» — только руку протяни.

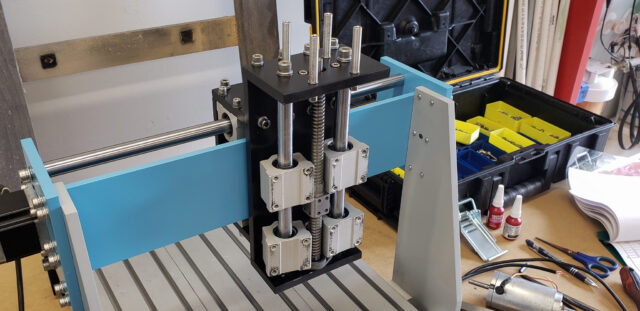

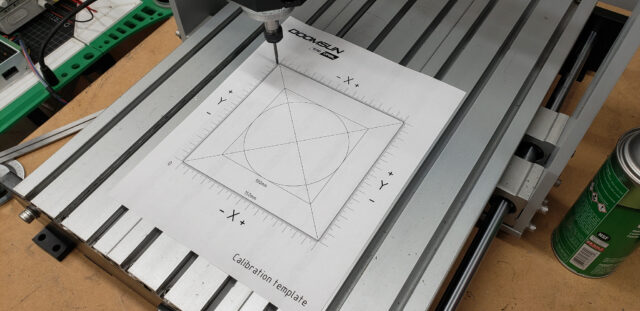

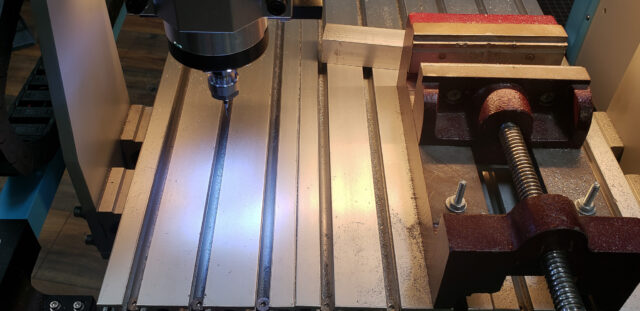

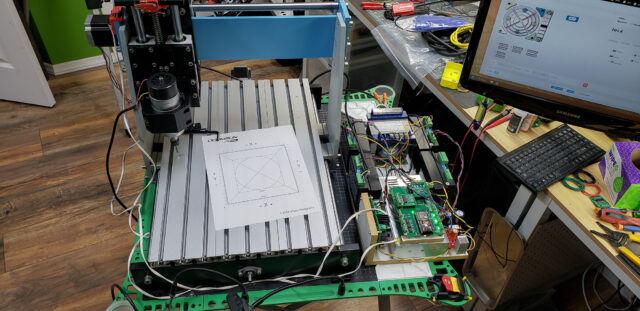

При помощи волшебной коробочки, во время сборки проверялась не столько кинематика, как таковая, сколько соосность, параллельность и перпендикулярность перемещений по всем осям:

Когда сразу после сборки, без всяких подгонок/подтяжек, маркер попал во все углы шаблонного квадрата — стало понятно, что толк из всего этого определенно какой-то выйдет и все предшествующие этому моменту мучения по исправлению кривых деталей были не зря. Расхождение составило около 0.1 мм, которое было довольно быстро исправлено перетяжкой пары болтов в раме.

Круговой тест был отложен до момента появления блока управления т.к. волшебная коробочка умеет управлять только одним мотором за раз, а одним мотором круг не нарисуешь.

Помимо железа, станок постепенно обзаводился и всем сопутствующим обвесом. В том числе и таким, какого у него раньше не было в принципе.

Например, концевыми выключателями. Да, как это ни странно звучит, но в оригинале этот станок не был оснащен концевиками. Т.е. он не только не мог автоматически устанавливать себя в «домашнюю» позицию, но и не имел никаких средств защиты от ошибок с выходом за пределы рабочей области.

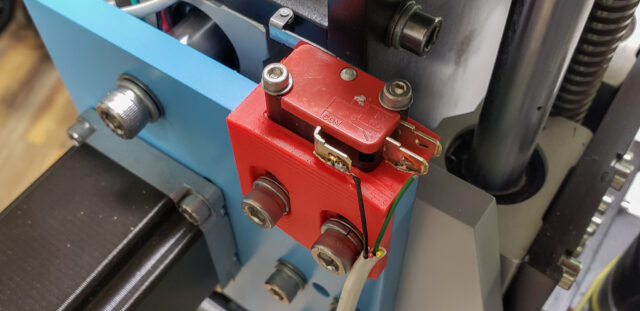

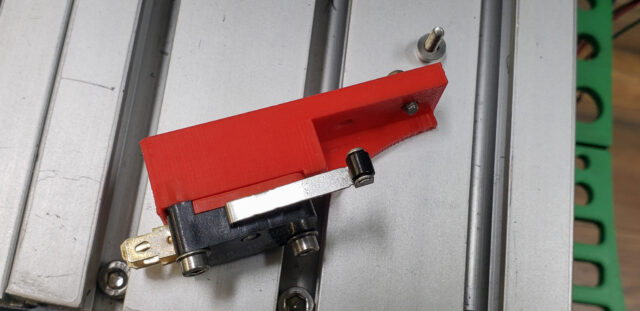

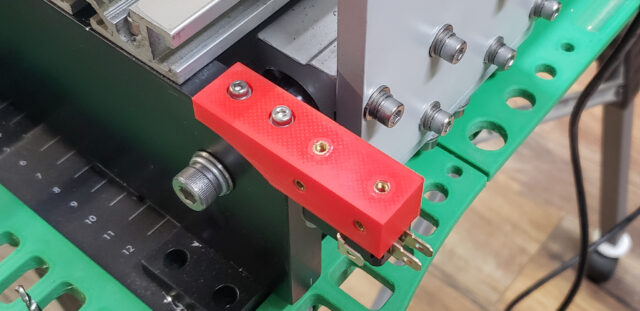

В качестве концевиков были задействованы стандартные «микрики».

У меня их много и у них тоже есть своя история! Но я ее не расскажу… Если рассказывать про каждую гайку, то этот цикл статей станет бесконечным. А у меня вообще почти все детали, которые из загашников, имеют свою историю. Как кирпичи для домика кума Тыквы.

«Это тот самый кирпич, что я раздобыл десять лет тому назад к Рождеству, – вспоминал кум Тыква, взяв один из кирпичей и поглаживая его, словно котенка. – Я купил его на те деньги, что припас на курицу к празднику».

Почему микрики, а не оптические концевики, или индукционные, или какие еще другие. Тут, признаться, я опять пошел на поводу у «широкой общественности». Она в своих блогах и ютуб-каналах сильно не рекомендовала всякие прогрессивные современные концевики для «железячных» чпу. То они срабатывают из-за залетающий в область действия их сенсоров стружки, то они с ума сходят от присутствия рядом с собой обрабатываемой железки, то просто тупо не переживают вибраций. Народ, типа, сходится во мнении, что простой микрик в качестве концевика — самое оно и не нужно ничего придумывать.

Сам я, лично, не имею никакого опыта сравнения концевиков разных типов в этом контексте. Но выдвинутые доводы мне показались разумными и прям вот так сходу возразить им не нашлось чем. Поэтому не стал выдрючиваться и воспользовался имеющимися запасами микриков.

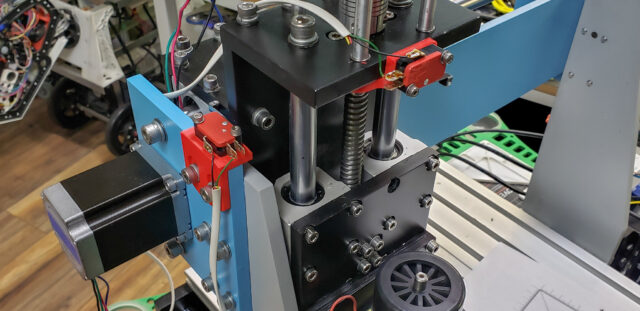

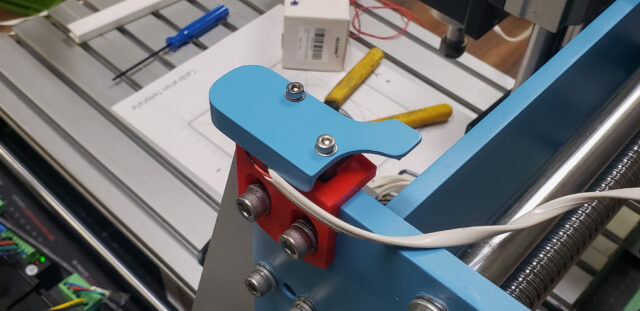

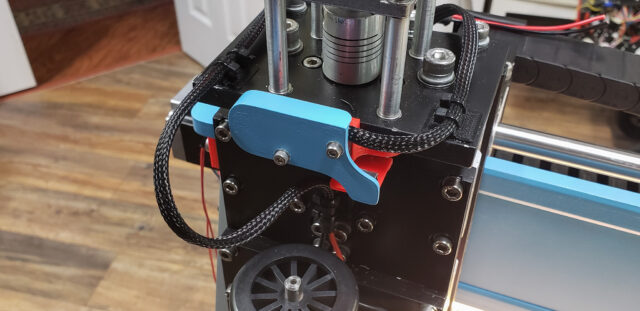

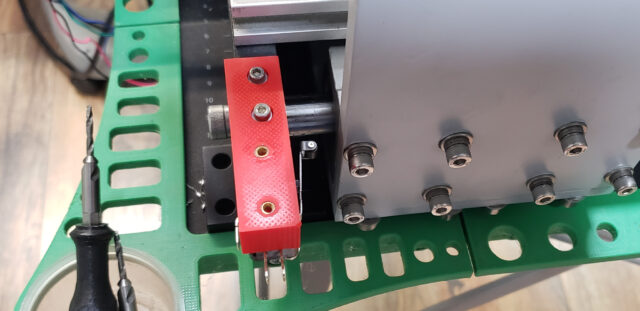

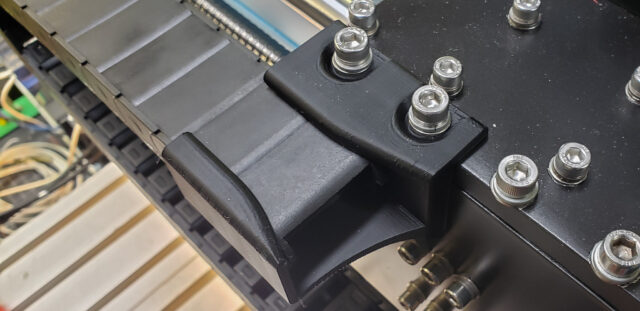

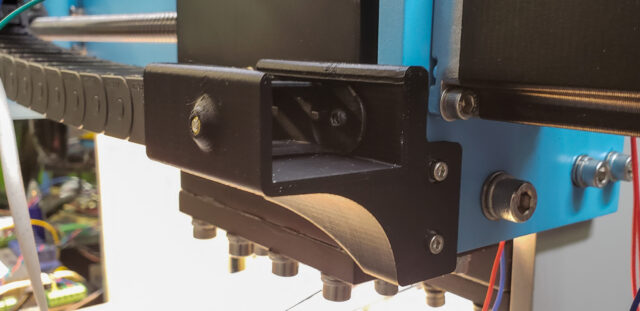

Впоследствии, для защиты чувствительных частей концевиков были сделаны специальные крышечки:

Причем, крышечки были спроектированы таким образом, чтобы не только защищать концевики, но и препятствовать случайным срабатываниям.

Поскольку некоторые элементы обвеса отсутствовали изначально, как уже было сказано выше, то они проектировались с полного нуля. В этом случае, как ни моделируй их предварительно, как ни примеряй на экране компьютера, всегда есть шанс, что где-то что-то не сойдется. Наличие 3D-принтера существенно упрощает задачу т.к. всегда есть возможность распечатать сперва прототип, примерить его по месту, внести исправления, если надо и напечатать финальную правильную деталь.

Прототипы всяких монтировок, держалок, вспомогашек и т.п. печатались красным пластиком, чтобы, если они подойдут с первого раза, не забыть потом напечатать их в нормальном качестве из черного пластика.

Прототипы я печатаю в режиме «один слой верх/низ, два периметра, 10% заполнения, 0.24-0.28 слой». Что, понятно, дает более чем ощутимый прирост к скорости печати. За десять-пятнадцать минут уже можно получить что-то, что можно проверить на совпадение отверстий и размеров. Но такая деталь будет очень слабой с механической точки зрения, по сравнению с чистовой печатью «три слоя верх/низ, три периметра, 35% заполнение, 0.16-0.20 слой». Поэтому все прототипы необходимо заменять на нормальные детали. Иначе оно долго не проживет.

Но впоследствии, кое-где, неуместный, казалось бы, в данной расцветке станка, красный цвет, внезапно оказался очень кстати. Поэтому, некоторые детали были напечатаны в чистовую из того же красного пластика. В частности, крепления тех же самых концевиков. Сразу видно, что это чувствительный элемент системы и инстинктивно стараешься работать в той области аккуратно, чтобы не сломать, держать в чистоте и вообще проявлять к этому узлу обостренное внимание.

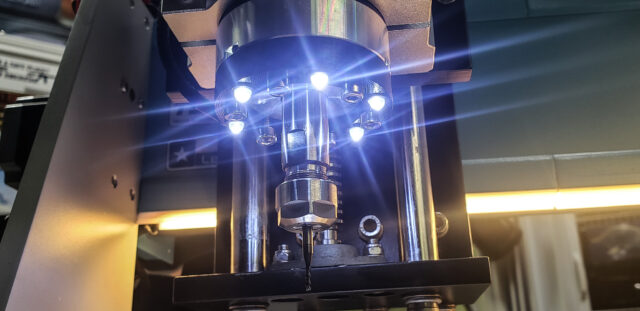

Вишенкой на торте обвеса стала подсветка. Ну, куда ж без нее…

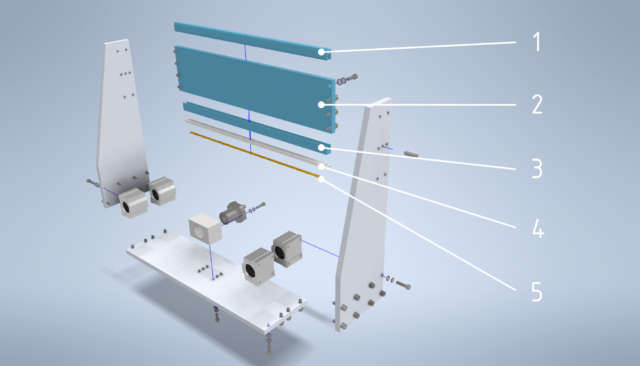

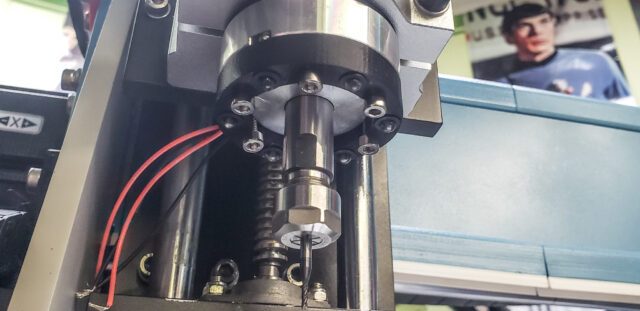

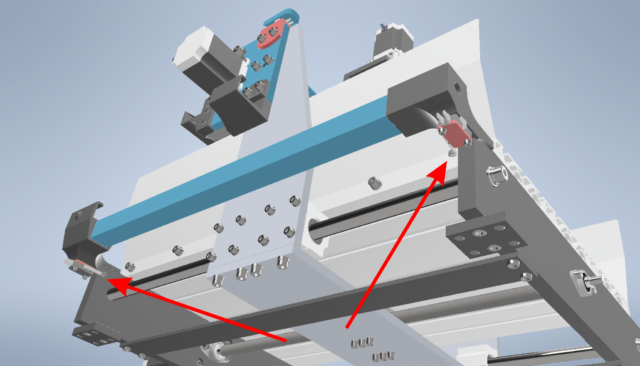

Для нее пришлось доработать общую конструкцию портала вот в этой его части:

- Верхняя накладка

- Алюминиевая основа горизонтальной связки портала

- Нижняя накладка

- Условно назовем это «плафоном», так же выполняющим функции рассеивателя для источников света

- Светодиодная лента

Вообще, предназначение накладок 1 и 3 — служить каналами для проводов от концевиков и другого обвеса. В них оно прячется, когда нужно пробросить соединение поперек станка вдоль всей его горизонтальной связки:

Но к нижней накладке еще и прилеплен плафон с лентой светодиодной подсветки:

Т.о. в рабочей области станка нет ни кусочка вермишели, которая могла бы попасть под режущий инструмент или зацепиться за деталь. Заодно и подсветка:

Но это только фоновая подсветка! Она нужна скорее для понтов и антуражу. Практической надобности в ней особо нет.

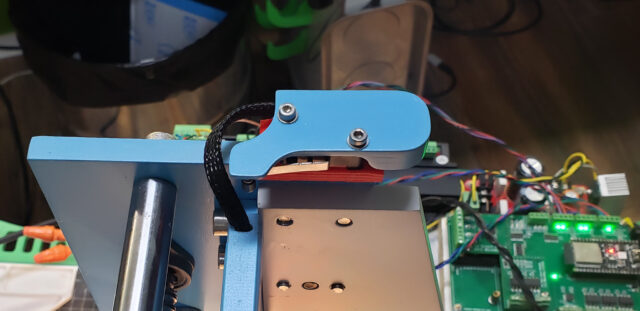

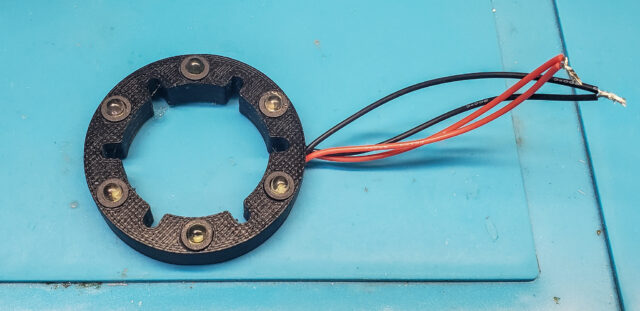

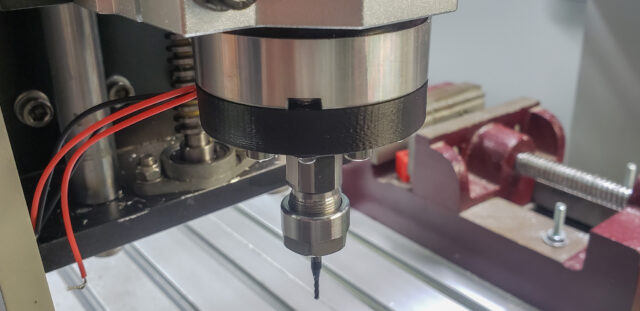

Зато подсветка на шпинделе нужна вполне обосновано. Как бы ни было светло в мастерской, элементы самого станка отбрасывают тени внутрь рабочего объема. Чтобы лучше, больше и дальше — нужна дополнительная подсветка в рабочей области:

Сделана предельно просто из шести обычных ярких светодиодов «белого» цвета:

Разумеется, все эти дополнительные элементы (подсветка, концевики, кронштейны, крышки и т.п.) параллельно добавлялись в общую модель/чертежи и на уровне полной документации стали неотъемлемой частью проекта.

Много операций по сборке шли одновременно, поэтому на фотографиях станок, то со старыми моторами, то с новыми, то со старым шпинделем, то с новым. Просто в статье мне удобнее излагать события, сгруппировав их по темам, а не по порядку операций.

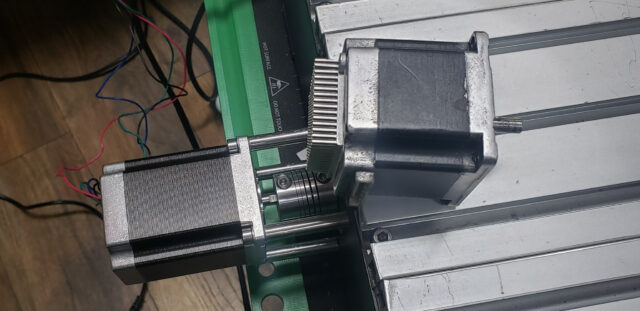

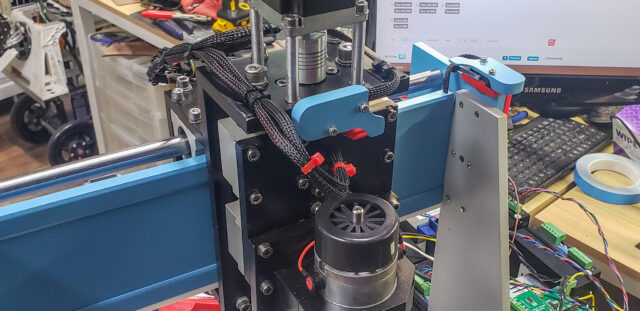

Кроме всего прочего, путаницу в процесс вносили всякие приключения. Так, например, установка новых моторов спровоцировала нештатную ситуацию (на фото ниже: «длинный» — новый, «короткий» — старый, для сравнения):

Новые — Nema 23 2.8A 269oz.in. Старые тоже были Nema 23, но совсем уж доисторические какие-то. Их характеристик я не нашел. Но они были существенно слабее. Это точно.

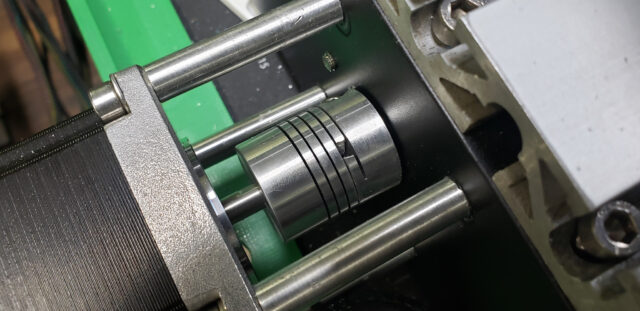

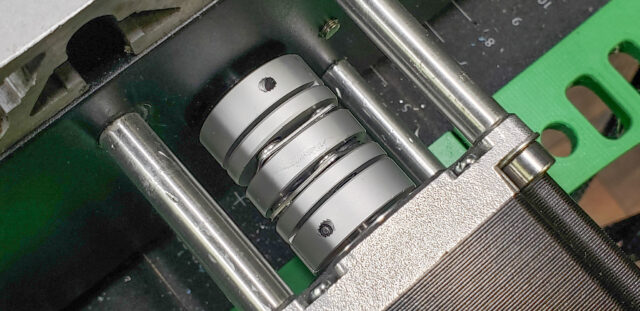

Узнал я об этом тогда, когда во время тестового запуска оси Y, новый мотор без плавного разгона (контроллера еще не было) втопил по всем газам с таким торком, что нахрен сломал переходную муфту с себя на червяка:

Чтобы в будущем избежать подобных эксцессов, пришлось поменять все переходные муфты на более мощные — мембранные:

Они делают все в точности то же самое, что и обычные «спиральные», но держат намного, намного бОльшие нагрузки. И, в целом, они более долговечные.

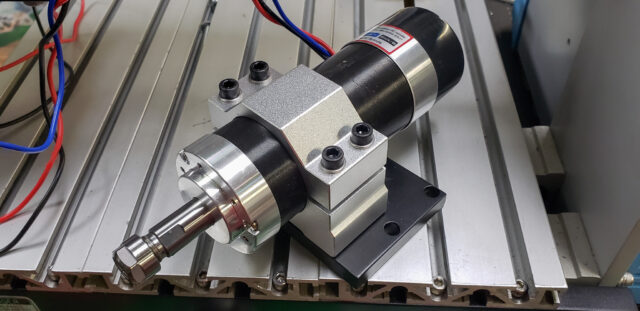

Шпиндель тоже там где-то был заменен в процессе действа.

Свои первые бжжжж обновленный станок издал еще своим родным шпинделем. Оный был отреставрирован, почищен, смазан и даже обзавелся новыми щетками:

Хороший, в принципе, мотор, если закрыть глаза на требования по питанию. Вот, нашлось, даже, некое подобие даташита по нему:

Для фрезеровки он мало подходит, но для легкой гравировки — вполне… Отложил его в загашник. Авось, пригодится когда-нибудь.

На боевом посту его сменил новый шпиндель, раза в три мощнее и с полным фаршем обслуги и крепежа:

Daedalus считают неплохим брендом в данной весовой категории (до киловата). Посмотрим…

Заметка из будущего:

Посмотрели. Для своей цены, мощности и оборотов — вполне-вполне. Чуда, конечно, не случилось, но он выдает то, что было заявлено и что от него ожидалось. Алюминий режет вполне уверено. Оборотов бы ему еще побольше, но пока что есть, то есть. Всяко это и близко не сравнить с тем, что было в оригинале.

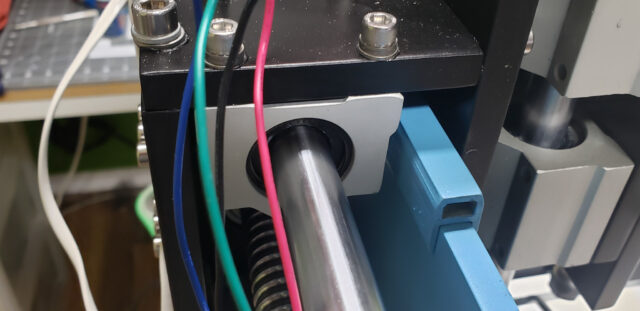

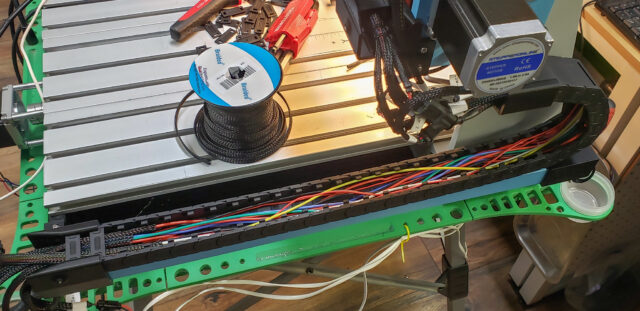

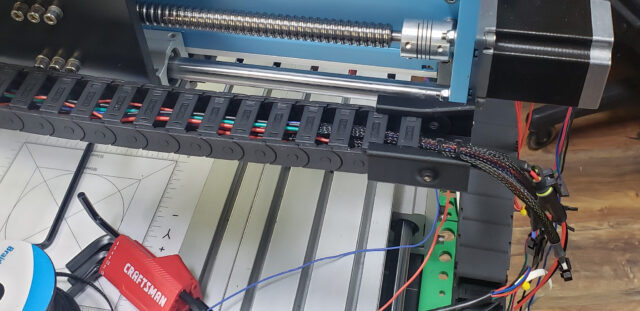

В чем cnc-фрезер абсолютно ничем не отличается от 3D-принтера, так это в том, что он, как и 3D-принтер, скорее «наука о проводах», чем механизм. Проводов много. Просто дохренища много! Казалось бы — три мотора, да шпиндель. Угу. А потом начинается, концевики в количестве 5 штук (по два на X и Y, один для Z), подсветка, выводы для проба (потом расскажу), выход на камеру и прочее. Одним подавай 12 вольт, другим 24 вольта, а вон тому, так и вовсе 5 вольт… И пошло-поехало…

К счастью, я знал на что шел. Поэтому, в конструкцию сходу были заложены просторные гибкие каналы, куда можно утоптать всю вермишель, сколько бы там ее не набралось в итоге.

Использовал в точности те же гибкие каналы, что и для 3D-принтера. Там проводов еще больше, но все в них прекрасно утопталось. Не подвели эти каналы и в этот раз.

В свое время я перепробовал много разных каналов от разных производителей. Понятно, что речь идет о нижнем ценовом диапазоне. Большинство каналов этой категории страдает плохой подвижностью, выгибаются куда не надо, ломаются в сочленениях и т.п. В итоге проб и многочисленных возвратов товара, таки нашел действительно неплохие.

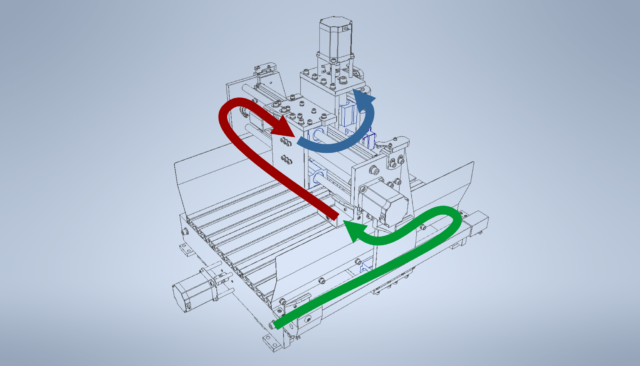

И, как обычно, соблюдалась концепция «автономии каналов». В предыдущих проектах эта концепция себя оправдала на все 100%! Суть ее в том, что тот или иной провод не тянется непрерывно от потребителя к источнику, а разбит на фрагменты, привязанные к тому или иному гибкому каналу и узлу станка. Между каналами все провода соединяются разъемами, формируя необходимые ветки. Это можно представить, как-то так:

На схеме, условно:

- Зеленым — ветка оси Y и всем, что с ней связано.

- Красным — ветка оси X и всем, что с ней связано.

- Синим — ветка оси Z и всем, что с ней связано.

Плюс в том, что, если возникает нужда в модернизации или ремонте системы, то нет необходимости перетягивать весь провод от начала до конца. Достаточно внести изменения лишь в один из участков ветки.

Другой плюс в том, что нет нужды возиться с этим на весу, где-то в заднице у станка. Можно отсоединить канал, отнести его на стол и комфортно делать с ним что надо. Потом просто вернуть канал с проводами на место и соединить разъемы.

Третий плюс — в удобстве обслуживания не только электроники, но и механики. Например, надо поменять подшипник в каретке. Допустим, на оси Z. На ней висит шпиндель, концевики, подсветка и черт знает что еще. И если это будет напрямую связано с блоком управления, то отсоединить все, чтобы добраться до каретки, будет весьма непросто. В итоге, каретка так и останется «привязанной» проводами к остальному станку и придется перебирать ее на весу, где-то в заднице у станка. А так ее можно легко отсоединить, отнести на верстак и комфортно делать с ней что надо. Потом просто вернуть каретку на место и соединить разъемы агрегатов.

Четвертый плюс — транспортировочный. Станок получается собранным из условно независимых блоков. Их можно быстро и просто разъединить и потом так же просто и быстро соединить обратно на новом месте. Очевидно, что будучи разделенным на четыре независимых куска — стол, ось Y, ось X и ось Z — все это хозяйство становится намного более транспортабельным и компактным… Не то, чтобы мне хоть раз в жизни это пригодилось для своих станков, но…

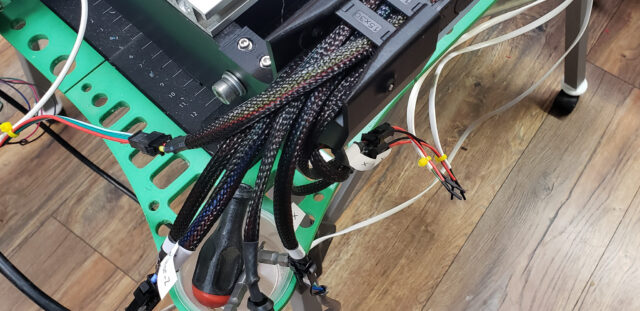

Из минусов — много разъемов. Скажем, самая длинная ветка — питание шпинделя — получается разбитой на 4 фрагмента. Поэтому, в ход идут надежные разъемы «с защелками». Для сигнальных и низковольтных веток — JST SM. Для высоковольтной ветки шпинделя «автомобильные»… не знаю, как этот тип называется…

Разъемы, в принципе, добавляют «слабые места» в систему и делают ее более сложной. Но плюсы все равно перевешивают. Много раз уже успел в этом убедиться.

Второй минус — требует повышенной аккуратности и организации. Места соединения веток и их разъемов должны быть локализованы и сгруппированы. Иначе, в получившемся клубке вермишели можно будет запутаться и толку от этого деления будет никакого.

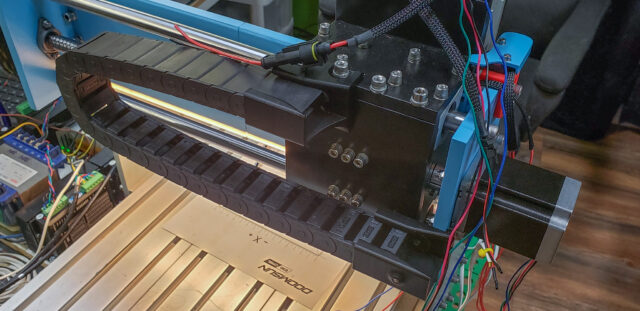

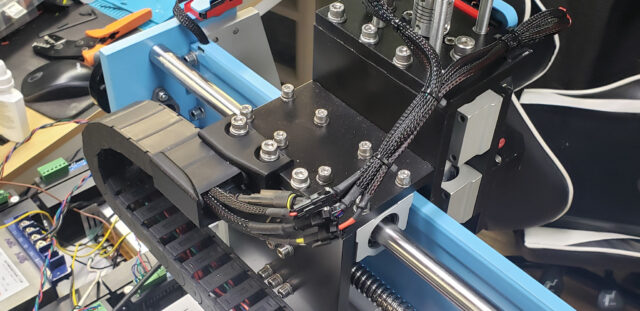

Для каналов пришлось делать специальные крепления. Обычно, первое и последнее звено такого канала имеют монтажные отверстия, но, в данном случае, они оказались бесполезны т.к. конструкция станка не была на них рассчитана. Пришлось изобретать свои крепления (для канала оси Х, например):

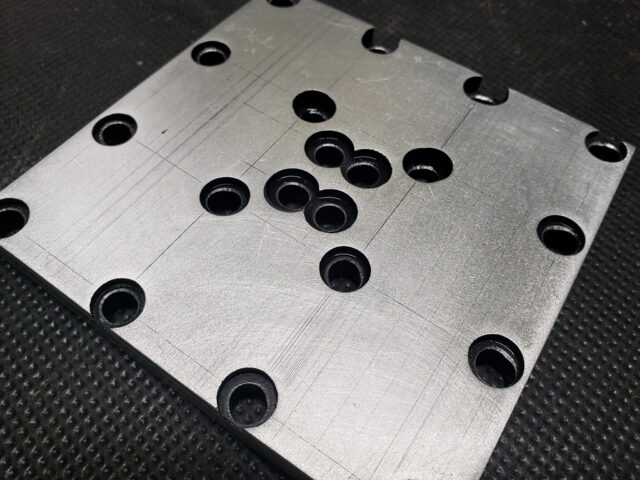

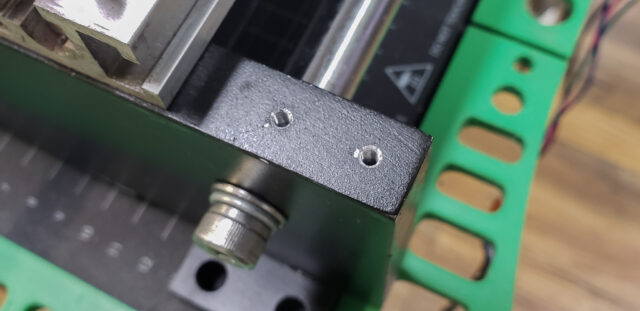

В местах, где эти крепления нельзя было прицепить к станку, используя уже имеющиеся у него болты, приходилось делать дополнительные резьбовые отверстия:

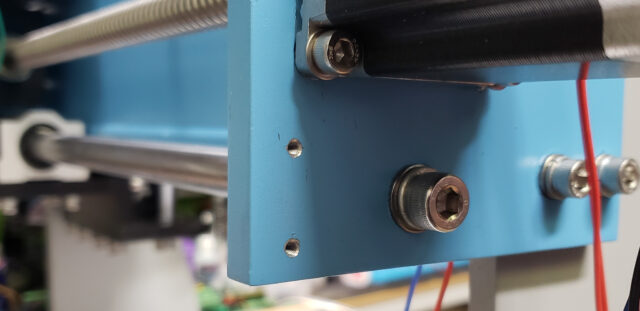

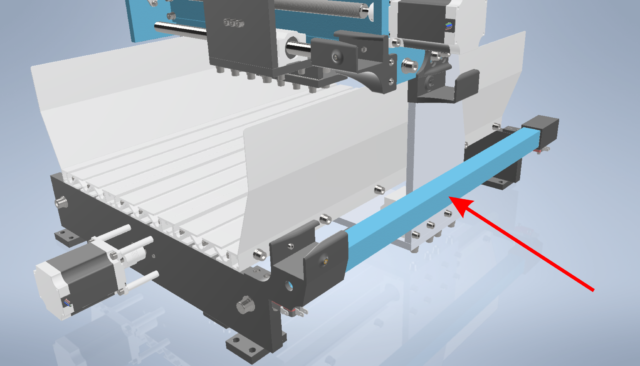

Более того, пришлось добавить в конструкцию целую вот такую алюминиевую трубу квадратного сечения. Я буду называть ее «палкой»:

На нее ложится один из гибких каналов. Он достаточно длинный и в нем проходит много проводов. Собственно говоря, по нему проходят ВСЕ провода станка, т.к. он первый в общей цепочке. Из-за этого канал выходит достаточно тяжелым и имеет тенденцию к провисанию. Не то, чтобы это критично, но выглядит некрасиво. Палка не дает ему это делать:

Так же, кронштейны палки одновременно являются и кронштейнами концевиков оси Y. На фото этого не видно, но они там, вон, внизу подо всем этим спрятались:

Ну и, само-собой, внутри этой палки идет та честь проводки, которая не заправляется в канал. Это очень небольшая самостоятельная группа, состоящая из пары идущей к переднему концевику и, в перспективе, к фронтальному разъёму для съемного проба.

Так же, в перспективе, по этой палке может пройти провод к консоли ручного управления станком, а сама палка станет основой для крепления консоли. Нужна тут консоль или нет, я еще сам не решил. У «взрослых» станков, обычно, это вот такое откидное «ухо» прикрученное к борту (иногда, ваще съемное, если маленькое и без телевизора):

Сильно я сомневаюсь, что в данном случае, подобная консоль будет иметь смысл, но если что… Время покажет.

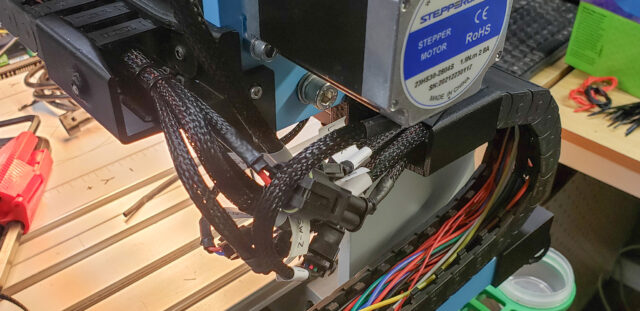

Возвращаясь к проводам… Везде за пределами каналов и палки они упакованы в нейлоновые «чулки». Все петли зафиксированы специально для этой цели напечатанными «пятачками» с ушками под «галстуки». Разъемы сгруппированы по кучкам и подписаны:

Сами провода — в зависимости в обстоятельств: 16GA — для шпинделя, 18GA — для моторов, 22GA — для низковольтной электроники. Все поголовно «силиконовые», гибкие со множеством тонких, почти как волос, жилок. Очень устойчивы к постоянным перегибаниям в «гусеницах».

В 3D-принтере это было когда-то серьезной проблемой. Обычные провода регулярно ломались внутри каналов. Позже я начал уже использовать исключительно вот такие «силиконовые» гибкие. Уже несколько лет прошло и до сих пор ни одного перелома. Поэтому стал большим фанатом этого типа проводки, благо, что нынче она доступна повсеместно (хотя и дороже обычной лапши).

В завершение темы с проводкой… При всей своей пригожести, гибкие каналы, которые были использованы в проекте, имеют один врожденный недостаток. При попадании в них стружки, в определенных случаях, она ею перетирает и пережевывает провода внутри себя. От подобного не застрахованы даже каналы с полностью закрытыми сегментами -там все равно стружка может залететь между сочленениями. Я осведомлен о такой проблеме. Она, увы, не нова. На «взрослых» станках она решается максимально незатейливым способом: на канал надевается тряпичный чулок. Обычно из брезента или прорезиненой ткани. Но в данном случае, достаточно будет любой тряпки с достаточно плотным плетением. Пока я ничего напяливать на каналы не стал. Сперва понаблюдаю, насколько это все критичным окажется.

Еще до того, как была сделана вся красивая проводка, описанная выше, захотелось пошевелить механикой слегка. Чтобы воочию посмотреть за что страдаю.

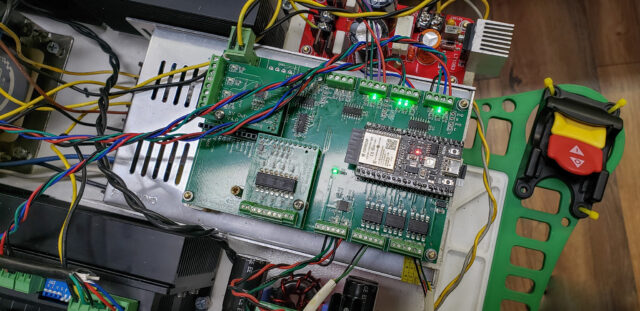

Друг к тому моменту уже подогнал мне и доску под контроллер, и все необходимые модули для нее. С этой своей задачей он справился блестяще — низкий поклон. Он даже не поленился разъемы в плату припаять и мне, т.о., оставалось ее просто к проводам подкрутить. До кучи, к тому моменту приехали и драйверы моторов. И, в сущности, ничто не мешало заставить шевелиться, то немногое, что было готово на тот момент.

Так родился Временный Блок Управления (ВБУ). И это было ужасно! В лучших традициях сантеха, колхоза и индусских DIY-видео на ютубе! В нем все было на соплях и изоленте, с соблюдением чуть ли не всех возможных правил электроопасности (оголенные контакты, провисающие провода, открытые компоненты и т.д.).

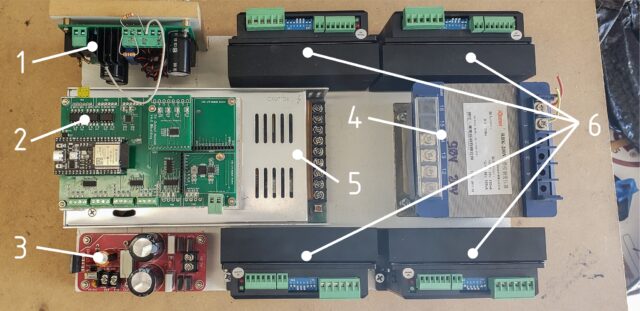

Задачей этого великолепия было прожить неделю-полторы. Желательно, если повезет, никого не убив при этом током насовсем. Достаточно, чтобы успеть проверить основные моменты взаимодействия элементов механики и электроники. В составе:

- Модуль управления оригинальным шпинделем.

- Плата контроллера, контроллер и его модули.

- Выпрямитель с трансформатора.

- Трансформатор.

- Блок питания для моторов и контроллера.

- Драйверы моторов осей X, Y, Z и A.

Трансформатор с платой выпрямителя (пп. 3 и 4 выше) — сугубо временное решение. Как и контроллер шпинделя (п.1 выше). Новый шпиндель приехал сильно позже, чем была завершена механическая часть проекта, поэтому, до какого-то момента, станок использовал старые движки и старый шпиндель. А старому шпинделю нужны были 110V DC (да, DC!) для работы. Отсюда и транс с выпрямителем. Вся остальная электроника питается от 24-вольтового «кирпича» на 600W (п.5 выше).

Первые осознанные движения — «одомашнивание осей Z и X»:

Чуть позже подох один из оригинальных моторов. Просто внезапно стал греться и умный драйвер сразу дал аварийную отсечку. Волшебный дым из мотора не вышел, но работать он уже отказывался. Особо это все не опечалило т.к. оказалось хорошей проверкой для нештатной ситуации. А моторы все равно были заменены на новые, более мощные, как это уже было рассказано выше.

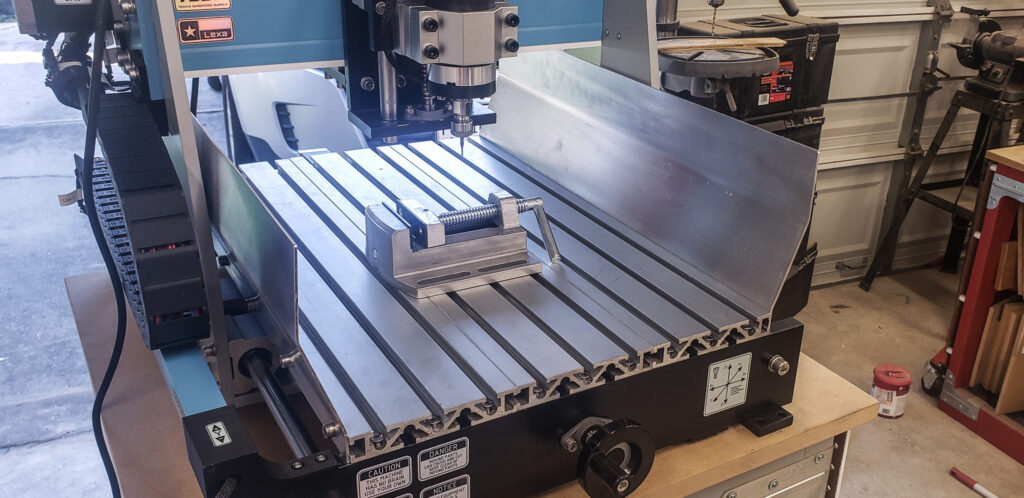

Напоследок в конструкцию было добавлено «корыто».

Те, кто хотя бы мимолетно общался с подобными агрегатами (любых размеров и классов) знают, что основной задачей этих ребят является производство стружки. Производят они ее в неимоверных количествах! Даже, если станок имеет полностью закрытую конструкцию и систему автоматического удаления стружки, она все равно будет повсюду вокруг. Это неизбежно и с этим надо просто смириться. Небо синее, трава зеленая, у людей два пола, Земля круглая, фрезер производит стружку. Так было есть и будет вне зависимости от того, кто на этот счет что там себе внутри головы думает.

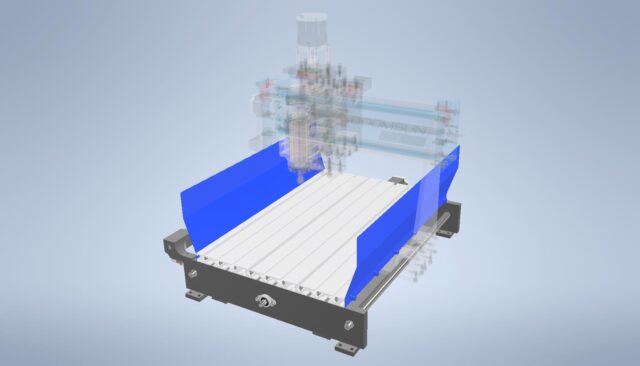

Чтобы защитить чувствительные элементы самого станка и избавить себя от многих печалей, я придумал оградить рабочую область своеобразными дефлекторами:

Они никоим образом не избавляют меня от необходимости надевать защитные очки во время работы станка и час махать веником после оной. Но они делают разлет стружки более предсказуемым: основная часть стружки останется внутри рабочей области на столе, небольшая часть будет вылетать вперед и назад и совсем чуточку уйдет по странным траекториям вверх. Уж точно она не будет лететь в область горизонтальных рельс оси Y по которым ходит портал, забивая подшипники.

В случае «деревяшечных» чпу-фрезеров, проблема более-менее успешно решается при помощи мощного пылесоса или даст-коллектора, шланг которого заводят поближе к режущему инструменту. Но в случае с металлом это малоэффективно. Даже, если во время резки не применяется СОЖ, подобрать вылетающую из-под резца металлическую стружку пылесосу весьма сложно. Вес металлических частиц и энергия, которая в них запасается в момент выборки — весьма существенны. А при участии СОЖ, даже мощные «гаражные» пылесосы и подавляющее большинство стационарных даст-коллекторов оказываются совершенно бесполезны.

Тут пришлось достать из архивов инструмент, который использовался мною всего один раз в жизни и о покупке которого я не единожды жалел… Бендер (не робот из Футурамы)! Здоровый, тяжелый, вечно мешающийся под ногами и для которого в моих проектах никогда не находилось никакой работы, за исключением одного единственного раза, когда понадобилось ровно согнуть широкою полосу кровельной жести много лет назад. Наконец, настал его звездный час:

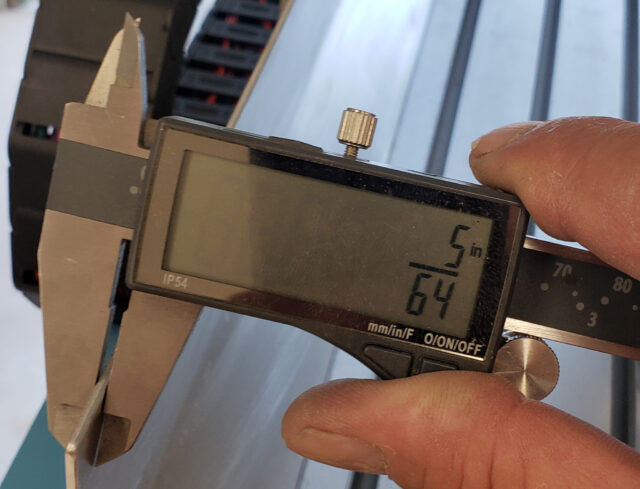

Для дефлекторов были взяты листы алюминия толщиной 2 мм. И такая толщина оказалась буквально на пределе возможностей этого бендера. Даже, я бы сказал, вышла за этот предел: голыми руками согнуть небольшой тестовый кусочек алюминия нужной толщины я смог е2-е2 (статья большая — экономлю буквы):

А чтобы согнуть дефлекторы подо все корыто станка, пришлось напялить на рукоятки бендера отрезки водопроводных труб чуть ли не по полтора ярда каждая, для увеличения длины рычага.

Но результат стоил тех мучений:

Оставалось только надеяться, что дефлекторы будут выполнять свои функции, как то было задумано.

Заметка из будущего:

Выполняют! Еще как выполняют! Дефлекторы оказались исключительно эффективным и простым способом решения проблемы летающей стружки.

Последнее, чего не хватает станку — нормальный блок управления. Его созданию будет посвящена следующая статья.

Такие дела… Продолжение тут.